Page 94 - 理化检验-化学分册2017第八期

P. 94

彭小钢, 等: 弹簧钢丝拉拔断裂原因分析

表 2 原材料试样的拉伸性能

Tab敭2 Tensile p ro p ertiesoftherawmaterialsam p les

试样 屈服强度 抗拉强度 断后伸长率 断面收缩率

编号 R p 0.2 / MPa Rm / MPa A / % Z / %

3 541 948 12.5 40

4 544 925 14.5 41

标准值 ≥410 ≥695 ≥10 ≥30

表 3 失效件及原材料试样的硬度试验结果

Tab敭3 Hardnesstestresultsofthefailuresam p lesand

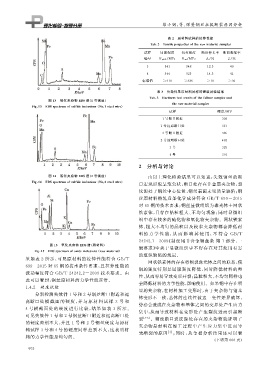

图 13 硫化夹杂物 EDS谱( 1 号钢丝)

therawmaterialsam p les

Fi g 敭13 EDSs p ectrumofsulfideinclusions ( No.1steelwire )

试样 硬度 / HV

1 号断口附近 308

1 号远离断口处 337

2 号断口附近 385

2 号远离断口处 402

3 号 325

4 号 310

2 分析与讨论

图 14 硫化夹杂物 EDS谱( 2 号钢丝) 由以上理化检验结果可以知道: 失效钢丝的断

Fi g 敭14 EDSs p ectrumofsulfideinclusions ( No.2steelwire ) 口宏观形貌呈笔尖状, 断口处存在非金属夹杂物, 裂

纹源处于钢丝中心位置, 钢丝表面未见质量缺陷; 钢

丝原材料热轧盘条化学成分符合 GB / T699-2015

对 65 钢的技术要求; 钢丝显微组织为珠光体 + 网状

铁素体, 且存在晶粒粗大、 不均匀现象; 同时显微组

织中存在较多的硫化物和氧化物夹杂物.网状铁素

体、 粗大不均匀的晶粒以及较多夹杂物都会降低材

料的 力 学 性 能, 从 而 影 响 其 使 用, 不 符 合 GB / T

24242.1-2009 « 制丝用非合金钢盘条 第 1 部分: 一

图 15 氧化夹杂物 EDS谱( 原材料)

般要求» 中关于显微组织中不得存在对其使用有害

Fi g 敭15 EDSs p ectrumofoxideinclusions ( rawmaterial )

的组织缺陷的规定.

果如表 2 所示, 可见原材料的拉伸性能符合 GB / T

网状铁素体的存在将割裂珠光体之间的联系, 使

699-2015 对 65 钢的技术条件要求, 且拉伸性能的

钢的强度特别是屈服强度降低, 同时降低材料的塑

波动幅度符合 GB / T24242.2-2009 技术要求.由

性, 从而容易导致变形开裂; 晶粒粗大、 不均匀同样也

此可以看到, 钢丝原材料的力学性能正常.

会降低材料的力学性能, 影响使用.如果钢中存在明

1.4.2 硬度试验

显的夹杂物, 在材料加工变形时, 由于夹杂物与钢基

分别检测失效件 1 号和 2 号钢丝断口附近和远

体变形不一致, 基体的连续性被这一变性差异破坏,

离断口处 横 截 面 的 硬 度, 并 与 原 材 料 试 样 3 号 和

势必会造成在夹杂物和基体之间的交界处产生应力

4 号横截面处的硬度进行比 较, 结 果 如 表 3 所 示.

集中, 从而导致材料在变形处产生裂纹进而引起断

可见失效件 1 号和 2 号钢丝断口附近和远离断口处

裂 [ 1G2 ] .钢丝断口裂纹源处存在的夹杂物就证明了

的硬度差别不大, 并且 1 号和 2 号钢丝硬度与原材

夹杂物是材料在加工过程中产生应力集中进而导

料试样 3 号和 4 号的硬度同样差别不大, 这表明材

致断裂的原因 [ 3 ] ; 同时, 从金相分析结果还可以看

料的力学性能是均匀的.

( 下转第 606 页)

6 0 2