Page 70 - 理化检验-化学分册2017第八期

P. 70

高洪刚, 等: 铁素体区轧制IF 钢试生产实践

1 试生产过程

该炉IF钢冷轧料生产工艺流程如下: 铁液预处

理→转炉冶炼→真空循环脱气( RH ) 炉外精炼→薄板

坯连铸连轧( 连铸→辊底式均热炉→热连轧→控制冷

却→卷取) → 冷轧( 开卷 → 酸洗、 冷连轧) → 连续退

火→平整→精整→取样→性能检验→包装出厂.

1.1 成分设计

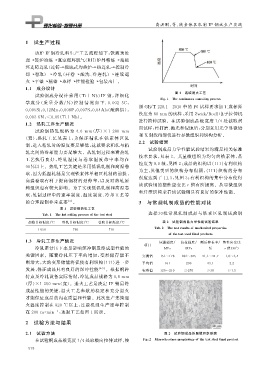

图 1 连续退火工艺

试验钢成分设计采用 ( Ti+Nb ) IF 钢, 详细化

Fi g 敭1 Thecontinuousannealin gp rocess

学成 分 ( 质 量 分 数 / % ) 控 制 情 况 如 下: 0.0025C ,

照 GB / T228.1-2010 中的 P6 试样要求加工成标距

0.005Si , 0.12Mn , 0.008P , 0.007S , 0.04Als ( 酸溶铝),

长度为80mm 的试样, 采用 Zwick / Roell 电子拉伸机

0.0026N , <0.05 ( Ti+Nb ).

1.2 热轧工序生产情况 进行拉伸试验.在试验钢成品板宽度 1 / 4 处截取剖

面试样, 经打磨、 抛光和侵蚀后, 分别采用光学显微镜

试验钢热轧 规格为 4.0 mm ( 厚) ×1280 mm

和 X 射线衍射仪进行显微组织和织构分析.

( 宽), 热轧工艺 见 表 1 , 为 保 证 精 轧 在 铁 素 体 区 轧

2.2 试验结果

制, 进入精轧时的温度要足够低, 这就要求粗轧与精

试验钢成品力学性能试验结果均满足相关标准

轧之间的冷却能力要足够大.从轧制过程来看热轧

技术要求, 见表 2 .其显微组织为均匀的铁素体, 晶

工艺执行 良 好, 终 轧 温 度 与 卷 取 温 度 命 中 率 均 在

粒度为8.0 级, 见图2 ; 成品的织构以{ 111 } 有利织构

90% 以上.热轧工艺关键是采用低温轧制和高温卷

为主, 其他类型的织构分布很弱,{ 111 } 织构的分布

取, 因为低温轧制是实现铁素体单相区轧制的前提,

强度达到了 11.3 , 见图 3 ; 有利织构的集中分布使得

高温卷取有利于提高钢材的延伸率, 以及对热轧原

该试验钢的塑性应变比r 值有所提高.从显微组织

料组织也有较大影响.为了实现低温轧制和高温卷

和纤维织构来看该试验钢具有良好的深冲性能.

取, 轧制过程中的速率制度、 温度制度、 冷却工艺等

的合理控制非常重要 [ 3 ] . 3 与常规轧制成品的性能对比

表 1 试验钢热轧工艺

选择 30 批常规轧制成品与铁素区轧制试验钢

Tab敭1 Thehotrollin gp rocessoftheteststeel

表 2 试验钢成品力学性能试验结果

加热目标温度 / ℃ 终轧目标温度 / ℃ 卷取目标温度 / ℃

Tab敭2 Thetestresultsofmechanical p ro p erties

1050 780 710

oftheteststeelfinal p roducts

1.3 冷轧工序生产情况 屈服强度 / 抗拉强度 / 断后伸长率 / 塑性应变比

项目

冷轧累计压下率是影响深冲钢最终成型性能的 MPa MPa % r 值( 90° )

关键因素.随着冷轧压下率的增加, 变形储存能不 实测值 151~178 282~305 41.1~44.7 1.8~2.4

断增大, 大的变形储能将促使有利织构{ 111 } 进一步 平均值 161 290 43.1 2.2

发展, 保证成品具有良好的深冲性能 [ 4G5 ] .根据钢种 标准值 120~210 ≥270 ≥38 ≥1.5

特点及冷轧设备实际情况, 冷轧成品规格为0.8mm

( 厚) ×1250mm ( 宽).退火工艺是决定IF 钢最终

成品性能的关键, 退火工艺参数的稳定和充分退火

才能保证成品的内在质量和性能.此次生产连续退

火温度控制在 820 ℃ 以上, 连退机组生产速率控制

在 200m min , 连退工艺如图 1 所示.

-1

2 试验方法与结果

2.1 试验方法 图 2 试验钢成品的显微组织形貌

在试验钢成品板宽度1 / 4处取横向拉伸试样, 按 Fi g 敭2 Microstructuremor p holo gy oftheteststeelfinal p roduct

5 7 8