Page 106 - 理化检验-化学分册2017第八期

P. 106

苏 乐, 等: 采煤机二轴齿轮片状剥落与断齿原因分析

图 12 齿面接触应力沿层深的分布

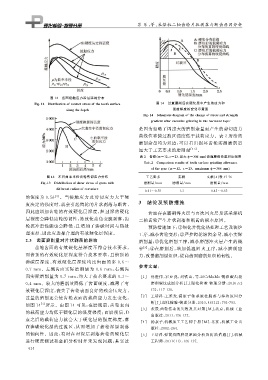

图 14 过量磨削后在硬化层中产生的应力和

Fi g 敭12 Distributionofcontactstressofthetoothsurface

alon g thede p th 强度梯度的变化示意图

Fi g 敭14 Schematicdia g ramofthechan g eofstressandstren g th

g radientafterexcessive g rindin g inthehardenedla y er

是因为忽略了因过大的磨削余量而产生的剪切应力

曲线位移使过渡区强度低于载荷应力.表 2 所给的

磨削余量均为双边, 可以看出损坏齿轮实测磨削量

远大于工艺要求的磨削量 [ 4G5 ] .

表2 齿轮( m=12 , z=23 、 最大 ϕ=306mm ) 齿面磨削余量对比结果

Tab敭2 Com p arisonresultsoftoothsurface g rindin g allowance

ofthe g ear m=12 z=23 maximumϕ=306mm

图 13 不同曲率半径齿轮剪切应力分布 工艺要求 实测 文献[ 4 ] 表 37G76

Fi g 敭13 Distributionofshearstressof g earswith 磨削量 / mm 磨削量 / mm 磨削量 / mm

differentradiusofcurvature

0.61~0.78 1.3 0.45~0.65

的深度为 0.5b .当接触应力及剪切应力 大于硬

[ 3 ]

度决定的强度时, 就会引起齿轮的片状剥落与断齿, 3 结论及预防措施

因此应增加齿轮的有效硬化层深度, 但过深的硬化 齿面存在磨削淬火层与再次回火层是该采煤机

层深度会降低齿轮的韧性, 易致使齿角变脆剥落, 齿 二轴齿轮产生片状剥落和断齿的根本原因.

轮抗冲击性能也会降低, 且增加了渗碳时间与热处 预防措施如下: ①细化并优化热处理工艺及装炉

理变形, 因此应选择合理的有效硬化层深度. 工序, 减小齿轮变形; ②严控齿轮滚齿余量, 减小实际

2.3 齿面磨削量对片状剥落的影响 磨削量; ③优化磨削工序, 减小磨削淬火层产生的概

齿轮齿面的有效硬化层深度不符合技术要求, 率 [ 5 ] ; ④在磨削后, 增加低温回火工序, 减小磨削应

而齿顶的有效硬化层深度符合技术要求, 且齿顶的 力, 改善磨削层组织, 提高齿面磨削组织的韧性.

渗碳层深度、 有效硬化层深度均比齿面的多 0.6~

参考文献:

0.7mm .左侧齿面实际磨削量为 0.6 mm , 右侧齿

面实际磨削量为 0.7mm , 均大于技术要求的 0.3~ [ 1 ] 孙胜伟, 宋 亚 虎, 刘 铁 山, 等 .20CrMnMo 钢 渗 碳 齿 轮

0.4mm .较大的磨削量降低了齿面硬度, 减薄了有 磨削裂纹成因分析[ J ] . 理化检验 G 物理分册, 2016 , 52

效硬化层深度, 丧失了齿轮表面良好的残余压应力, ( 2 ): 117G120.

[ 2 ] 王培科, 王维发 . 满 滚 子 轴 承 滚 柱 脱 落 与 掉 块 原 因 分

过量的磨削还会使齿轮表面的载荷应力发生变化,

如图 14 所示.由图 14 可见: 在磨削前, 齿轮表面 析[ J ] . 理化检验 G 物理分册, 2010 , 46 ( 12 ): 791G793.

[ 3 ]

[ 3 ] 张展 . 齿轮传动的失效及其对策[ M ] . 北京: 机械工业

的载荷应力均低于硬化层的强度梯度; 而磨削后, D

出版社, 2011 : 126G127.

点之后的载荷应力就会大于硬化层的强度梯度, 落

[ 4 ] 杨叔子 . 机械加工工艺师手册[ M ] . 北京: 机械工业出

在渗碳硬化层的过渡区, 从而增加了齿轮深层剥落

版社, 2002 : 264.

的倾向性.因此, 有时在对深层剥落齿轮的硬化层 [ 5 ] 王培科 . 弹簧挡圈磨裂原因分析及防治措施[ J ] . 机械

进行硬度测试和金相分析时并未发现问题, 其实这 工程师, 2011 ( 11 ): 126G127.

6 1 4