Page 67 - 2017物理第四期

P. 67

钱 锟: 循环流化床锅炉埋管泄漏原因分析

向间隙为 2~10mm , 轴向间距为 15~20 mm .表

1 理化检验

明埋管弯曲部位防磨环环向间隙和轴向间距均超出

1.1 宏观分析 设计图纸要求.

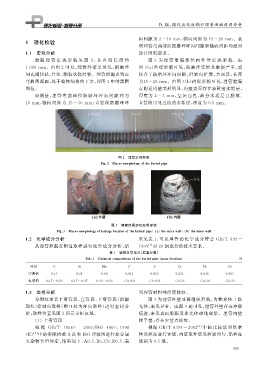

泄漏 埋 管 宏 观 形 貌 见 图 2 , 其 直 线 长 度 约 图 3 为 埋 管 泄 漏 部 位 内 外 壁 宏 观 形 貌. 由

1000mm .由图 2 可见, 埋管外壁呈黑色, 耐磨环 图 3 ( a ) 外壁形貌可见, 防磨环变形及磨损严重, 裂

间充满块状、 片状、 颗粒状烧结物.埋管泄漏点均在 纹介于防磨环环向间隙, 沿轴向扩展, 共两段, 长度

弯曲圆弧面, 处于整体结构的下方, 即图 1 中的黑圈 为 15~20mm .由图 3 ( b ) 内壁形貌可见, 埋管泄漏

部位. 点附近内壁变形明显, 内壁表面存在较致密水垢层,

经测量, 埋 管 弯 曲 部 位 防 磨 环 环 向 间 隙 约 为 厚度为 2~3 mm , 呈灰白色, 部 分 水 垢 层 已 脱 落.

10mm , 轴向间距为 15~30 mm ; 直管段防磨环环 直管段可见连续的水垢层, 厚度为 0.5mm .

图 2 埋管宏观形貌

Fi g 敭2 Macromor p holo gy oftheburiedp i p e

图 3 埋管泄漏部位宏观形貌

Fi g 敭3 Macromor p holo gy ofleaka g elocationoftheburiedp i p e a theouterwall b theinnerwall

1.2 化学成分分析 果见表 1 , 可 见 埋 管 的 化 学 成 分 符 合 GB / T699-

[ 1 ]

从埋管泄漏点附近取样进行化学成分分析, 结 1999 对 20 钢成分的技术要求.

表 1 埋管化学成分( 质量分数)

Tab敭1 Chemicalcom p ositionsoftheburiedp i p e massfraction %

项目 C Si Mn P S Cr Ni Cu

实测值 0.17 0.34 0.60 0.011 0.015 0.031 0.015 0.067

标准值 0.17~0.23 0.17~0.37 0.35~0.65 ≤0.035 ≤0.035 ≤0.25 ≤0.30 ≤0.25

1.3 金相分析 明埋管材料纯净度较好.

分别在埋管上弯管段、 直管段、 下弯管段( 泄漏 图 4 为埋管外壁显微组织形貌, 为铁素体 + 珠

部位) 沿轴向取样( 断口处为环向取样) 进行金相分 光体, 未见异常.由图 4 还可见, 埋管外壁存在冲刷

析, 取样位置见图 2 所示方框区域. 痕迹, 未见表面脱碳及珠光体球化现象.埋管内壁

( 1 )上弯管段 较平整, 存在少量点蚀坑.

[ 3 ]

根 据 GB / T 10561 - 2005 / ISO 4967 : 1998 根据 GB / T6394-2002 中的比较法对铁 素

[ 2 ]

( E ) 中的实际检验 A 法和ISO 评级图进行非金属 体晶粒度进行评级, 内壁至外壁晶粒较均匀, 晶粒度

夹杂物含量评定, 结果如下: A0.5 , B0 , C0 , D0.5 , 表 级别为 9.5 级.

2 6 9