Page 63 - 2017物理第四期

P. 63

缪春辉, 等: 燃煤电厂非受监金属部件失效案例及原因分析

硬度 277HB .沿阀杆纵向采用线切割的方式加工

标准冲击试样 [ 7 ] , 测得冲击吸收能量 AK =10J , 低

[ 8 ] 对 该 材 料 的 技 术 要 求

于 GB / T 20410-2006

( ≥11J ).

综上可以推断, 由于过回火使得阀杆基体中沿

晶界析出碳化物, 使得材料晶界弱化、 硬度降低的同

时抵御冲击载荷的能力也下降, 最终导致阀杆在服

役过程中的冲击载荷作用下于晶界处萌生微裂纹,

微裂纹沿脆性碳化物扩展并导致阀杆断裂, 而结构

最为薄弱的排气孔处优先发生断裂失效.

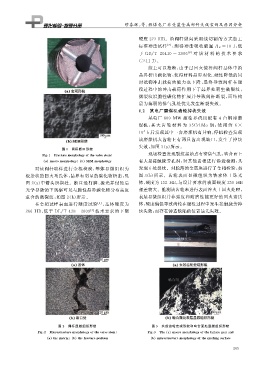

1.2 某电厂磨煤机齿轮掉块失效

某电厂 600 MW 超临界机组配有 4 台钢球磨

煤机, 其 大 齿 轮 材 料 为 3 5Cr1Mo 钢, 使 用 约 6×

10 h 后发现其中一台磨煤机有异响, 停机检查发现

4

该磨煤机大齿轮上有两只齿出现缺口, 发生了掉块

失效, 如图 3 ( a ) 所示.

图 1 阀杆断口形貌

现场检查发现裂纹起始点有密集气孔, 啮合面上

Fi g 敭1 Fracturemor p holo gy ofthevalvestem

a macromor p holo gy b SEM mor p holo gy 有大量接触疲劳孔洞, 对其他齿根进行渗透检测, 共

对该阀杆取样进行金相检验, 基体显微组织为 发现6处裂纹.对脱落的金属块进行了金相检验, 如

板条状的回火马氏体, 晶界有明显的碳化物析出, 见 图3 ( b ) 所示.齿轮表面显微组织为铁素体 + 珠光

图 2 ( a ) 中箭头所指处.断口经打磨、 抛光并侵蚀后 体, 硬度为 152HB , 与设计要求的表面硬度 250HB

光学显微镜下观察可见与脆性晶界碳化物分布高度 相差较大.推测该齿轮未进行表面淬火+回火处理,

重合的微裂纹, 如图 2 ( b ) 所示. 表层显微组织并非强度和耐磨性能更好的回火索氏

在金相试样表面进行硬度试验 [ 6 ] , 基体硬度为 体, 硬度偏低导致齿轮在服役过程中发生接触疲劳掉

266HB , 低于 DL / T438-2009 技术要求的下限 块失效, 而存在铸造缺陷的位置最先失效.

[ 2 ]

图 2 阀杆显微组织形貌 图 3 失效齿轮宏观形貌和啮合面处显微组织形貌

Fi g 敭2 Microstructuremor p holo gy ofthevalvestem Fi g 敭3 The a macromor p holo gy ofthefailure g earand

a thematrix b thefracture p osition b microstructuremor p holo gy ofthemeshin g surface

2 6 5