Page 93 - 理化检验-物理分册2025年第五期

P. 93

王 强,等:航空零件典型脆性断裂原因

跟环境介质共同作用有关;若为脆性,说明零件自身

已脆化,需复查该零件的制造流程,特别是热加工环

节,以确定脆化的来源。

对于环境介质作用下的脆性断裂,未必能快速、

准确确定其发生原因,液态金属致脆较易判断,如案

例中的自锁螺母使用环境温度达到400 ℃以上,表

面镀层却选择低熔点的镉层,使用中镀层熔化为液

态,并渗入零件基体,使螺母脆化并在工作应力下开

图 9 三通接头宏观形貌

裂,属于典型的设计选材不当。而氢脆和应力腐蚀

开裂的影响因素复杂,零件发生氢脆或应力腐蚀开

裂的前提是所用材料具有敏感性,一般高强度钢都

具有氢脆敏感性。材料在某些环境下具有应力腐蚀

敏感性,进而发生应力腐蚀。在该前提下,高强度钢

零件在制造过程中,表面处理(电镀)时发生氢的渗

入,若后续除氢不彻底,材料会在持久拉应力作用下

发生氢脆开裂,因为氢脆一般跟表面处理电镀有关。

氢脆发生的绝大部分原因是零件的批次性问题,往

图 10 断口上泥纹状花样 SEM 形貌

往涉及较多的零件,其防范措施采用过程控制,通过

随槽试样的氢脆试验来保证零件质量。开展氢脆失

效分析时,如果氢脆起源位置存在裂纹、折叠、机械

加工损伤、冶金缺陷等,这些缺陷就会破坏零件的连

续性,使零件产生应力集中,表面除氢后,残余氢原

子在应力作用下在缺陷处聚集,最后在持久应力的

作用下,材料发生氢脆破坏,案例中的侧滚轮氢脆开

裂就属于这种情况。侧滚轮氢脆跟起源位置镀层不

图 11 三通接头沿晶裂纹 SEM 形貌 完整、不致密有关,为此排查库存的该批零件,均未

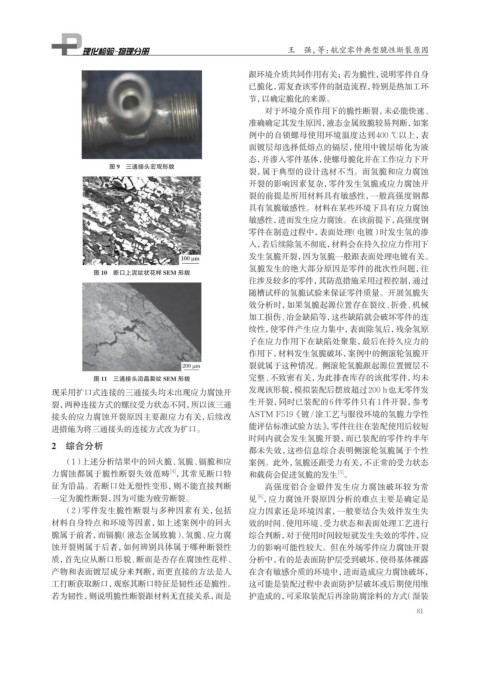

现采用扩口式连接的三通接头均未出现应力腐蚀开 发现该形貌,模拟装配后摆放超过200 h也无零件发

裂,两种连接方式的螺纹受力状态不同,所以该三通 生开裂,同时已装配的6件零件只有1件开裂,参考

接头的应力腐蚀开裂原因主要跟应力有关,后续改 ASTM F519《镀/涂工艺与服役环境的氢脆力学性

进措施为将三通接头的连接方式改为扩口。 能评估标准试验方法》,零件往往在装配使用后较短

时间内就会发生氢脆开裂,而已装配的零件约半年

2 综合分析

都未失效,这些信息综合表明侧滚轮氢脆属于个性

(1)上述分析结果中的回火脆、氢脆、镉脆和应 案例。此外,氢脆还跟受力有关,不正常的受力状态

力腐蚀都属于脆性断裂失效范畴 ,其常见断口特 和载荷会促进氢脆的发生 。

[4]

[5]

征为沿晶。若断口处无塑性变形,则不能直接判断 高强度铝合金锻件发生应力腐蚀破坏较为常

一定为脆性断裂,因为可能为疲劳断裂。 见 ,应力腐蚀开裂原因分析的难点主要是确定是

[6]

(2)零件发生脆性断裂与多种因素有关,包括 应力因素还是环境因素,一般要结合失效件发生失

材料自身特点和环境等因素,如上述案例中的回火 效的时间、使用环境、受力状态和表面处理工艺进行

脆属于前者,而镉脆(液态金属致脆)、氢脆、应力腐 综合判断,对于使用时间较短就发生失效的零件,应

蚀开裂则属于后者,如何辨别具体属于哪种断裂性 力的影响可能性较大。但在外场零件应力腐蚀开裂

质,首先应从断口形貌、断面是否存在腐蚀性花样、 分析中,有的是表面防护层受到破坏,使得基体裸露

产物和表面镀层成分来判断,而更直接的方法是人 在含有敏感介质的环境中,进而造成应力腐蚀破坏,

工打断获取断口,观察其断口特征是韧性还是脆性。 这可能是装配过程中表面防护层破坏或后期使用维

若为韧性,则说明脆性断裂跟材料无直接关系,而是 护造成的,可采取装配后再涂防腐涂料的方式(湿装

81