Page 88 - 理化检验-物理分册2025年第五期

P. 88

金 辉,等:20CrMoA钢驱动齿轮断裂原因

用后的断裂特征。

1.3 化学成分分析

采用直读光谱仪对齿轮的化学成分进行分析,

结果如表1所示。由表1可知:齿轮材料符合GB/T

断裂源

3077—2015《合金结构钢》对20CrMoA钢的要求。

1.4 金相检验

在 1 断齿相邻未断齿的齿宽中部横向截取完

#

1000 µm

整齿形,制备金相试样,用倒置式光学显微镜对非

#

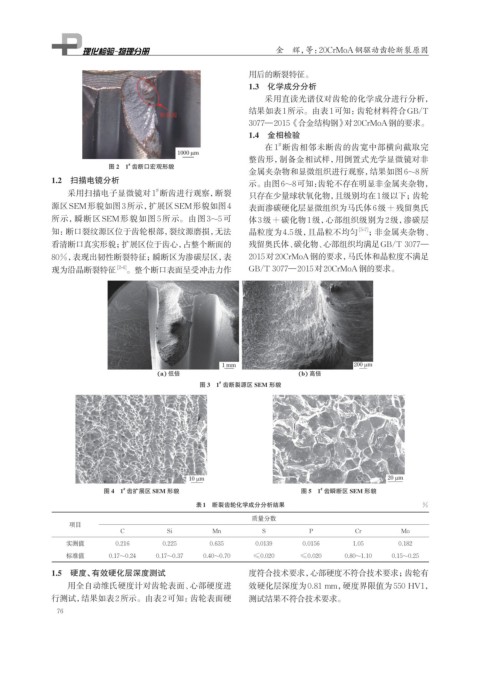

图 2 1 齿断口宏观形貌

金属夹杂物和显微组织进行观察,结果如图 6~8所

1.2 扫描电镜分析 示。由图6~8可知:齿轮不存在明显非金属夹杂物,

#

采用扫描电子显微镜对1 断齿进行观察,断裂 只存在少量球状氧化物,且级别均在1级以下;齿轮

源区SEM形貌如图3所示,扩展区SEM形貌如图4 表面渗碳硬化层显微组织为马氏体6级+残留奥氏

所示,瞬断区SEM形貌如图 5 所示。由图 3~5 可 体3级+碳化物1级,心部组织级别为2级,渗碳层

知:断口裂纹源区位于齿轮根部,裂纹源磨损,无法 晶粒度为4.5级,且晶粒不均匀 [5-7] ;非金属夹杂物、

看清断口真实形貌;扩展区位于齿心,占整个断面的 残留奥氏体、碳化物、心部组织均满足GB/T 3077—

80%,表现出韧性断裂特征;瞬断区为渗碳层区,表 2015对20CrMoA钢的要求,马氏体和晶粒度不满足

现为沿晶断裂特征 [2-4] 。整个断口表面呈受冲击力作 GB/T 3077—2015对20CrMoA钢的要求。

#

图 3 1 齿断裂源区 SEM 形貌

#

#

图 4 1 齿扩展区 SEM 形貌 图 5 1 齿瞬断区 SEM 形貌

表1 断裂齿轮化学成分分析结果 %

质量分数

项目

C Si Mn S P Cr Mo

实测值 0.216 0.225 0.635 0.0139 0.0156 1.05 0.182

标准值 0.17~0.24 0.17~0.37 0.40~0.70 ≤0.020 ≤0.020 0.80~1.10 0.15~0.25

1.5 硬度、有效硬化层深度测试 度符合技术要求,心部硬度不符合技术要求;齿轮有

用全自动维氏硬度计对齿轮表面、心部硬度进 效硬化层深度为0.81 mm,硬度界限值为550 HV1,

行测试,结果如表2所示。由表2可知:齿轮表面硬 测试结果不符合技术要求。

76