Page 23 - 理化检验-物理分册2025年第五期

P. 23

罗龙飞,等:基于轧后水冷工艺的低锰微铌厚板开发

1 成分设计与制造工艺 发钢板,并加入微量的Nb元素,以细化晶粒尺寸,起

1.1 成分设计 到沉淀强化的作用,同时改善钢板的低温韧性,以达

采用C元素含量适中、Mn元素含量较低、Si元素 到提高钢板强韧匹配性能的目的。该低锰微铌厚板为

含量适中和有害元素P、S含量较低的化学成分设计开 50 kg级别,厚度不大于80 mm,其化学成分如表1所示。

表1 低锰微铌厚板的化学成分 %

质量分数

项目

C Si Mn P S Nb C

实测值 ≤0.20 0.1~0.5 ≤1.0 ≤0.018 ≤0.001 5 ≤0.02 ≤0.40

1.2 制造工艺 效果。

50 kg级低锰微铌厚板的制造工艺流程为: 高炉 轧后钢板通过MULPIC控制冷却装置加速冷

铁水→铁水预处理(脱硫)→转炉冶炼→钢水精炼(真 却,使变形奥氏体温度快速降低,部分组织转变为

空循环脱气法精炼)→板坯连铸→板坯加热→轧机 贝氏体;同时铁素体形核数量增多,从而抑制了相

轧制→MULPIC装置加速冷却→剪切→喷印标识→ 变后铁素体晶粒的长大,使珠光体分布均匀。为了

成品入库。 平衡不同厚度钢板的强度、韧性和轧后板形之间

厚板轧机工序采用TMCP(热机械控制工艺) 的关系,开发钢采用较低的冷却速率,终冷温度为

生产钢板。板坯经低温加热后,采用两个阶段控制 400~700 ℃。同时对一张钢板进行对比试验,在略

轧制、轧后加速冷却工艺,以获得细小的晶粒组织, 高于A r3 的温度下对其进行终轧+轧后空冷,验证轧

提高材料强度,改善材料的低温韧性。将板坯出炉 后冷却对钢板组织和性能的影响。

温度控制为1 050~1 200 ℃,可确保奥氏体均匀化和

微铌合金的充分固溶,同时避免奥氏体晶粒快速长 2 显微组织与强韧性能分析

大,损害轧后钢板的强度和韧性 。 2.1 显微组织

[3]

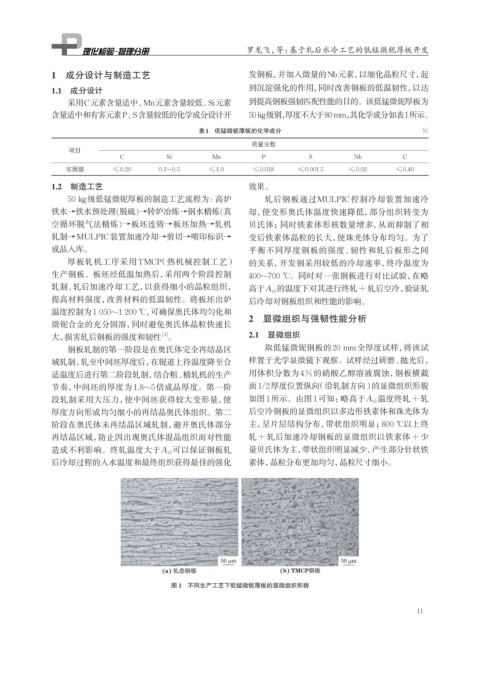

钢板轧制的第一阶段是在奥氏体完全再结晶区 取低锰微铌钢板的20 mm全厚度试样,将该试

域轧制,轧至中间坯厚度后,在辊道上待温度降至合 样置于光学显微镜下观察。试样经过研磨、抛光后,

适温度后进行第二阶段轧制,结合粗、精轧机的生产 用体积分数为4%的硝酸乙醇溶液腐蚀,钢板横截

节奏,中间坯的厚度为1.8~5倍成品厚度。第一阶 面1/2厚度位置纵向(沿轧制方向)的显微组织形貌

段轧制采用大压力,使中间坯获得较大变形量,使 如图1所示。由图1可知:略高于A r3 温度终轧+轧

厚度方向形成均匀细小的再结晶奥氏体组织。第二 后空冷钢板的显微组织以多边形铁素体和珠光体为

阶段在奥氏体未再结晶区域轧制,避开奥氏体部分 主,呈片层结构分布,带状组织明显;800 ℃以上终

再结晶区域,防止因出现奥氏体混晶组织而对性能 轧+轧后加速冷却钢板的显微组织以铁素体+少

造成不利影响。终轧温度大于A r3 可以保证钢板轧 量贝氏体为主,带状组织明显减少,产生部分针状铁

后冷却过程的入水温度和最终组织获得最佳的强化 素体,晶粒分布更加均匀,晶粒尺寸细小。

图 1 不同生产工艺下低锰微铌厚板的显微组织形貌

11