Page 96 - 理化检验-物理分册2025年第四期

P. 96

赵学谦,等:扳头断裂原因

1.2 化学成分分析 果如表1所示。由表1可知:断裂扳头的化学成分满足

在扳头上钻取碎屑,对碎屑进行化学成分分析,结 GB/T 3077—2015 《合金结构钢》对42CrMo钢的要求。

表1 断裂扳头的化学成分分析结果 %

质量分数

项目

C Si Mn S P Cr Mo

实测值 0.41 0.26 0.70 0.0081 0.016 1.10 0.15

标准值 0.38~0.45 0.17~0.37 0.50~0.80 ≤0.030 ≤0.030 0.90~1.20 0.15~0.30

1.3 金相检验

在扳头裂纹源位置截取金相试样,将试样抛光

后置于光学显微镜下观察,结果如图3所示。由图3

可知:试样中未发现明显非金属夹杂物,根据GB/T

10561—2005 《钢中非金属夹杂物含量的测定 标准评

级图显微检验方法》对非金属夹杂物进行评级,结果

为A0.5、B0.5、C0.5、D0.5级,表明材料的纯净度较高。

图 3 扳头裂纹源位置的微观形貌

将试样用4%(体积分数)硝酸乙醇溶液腐蚀,

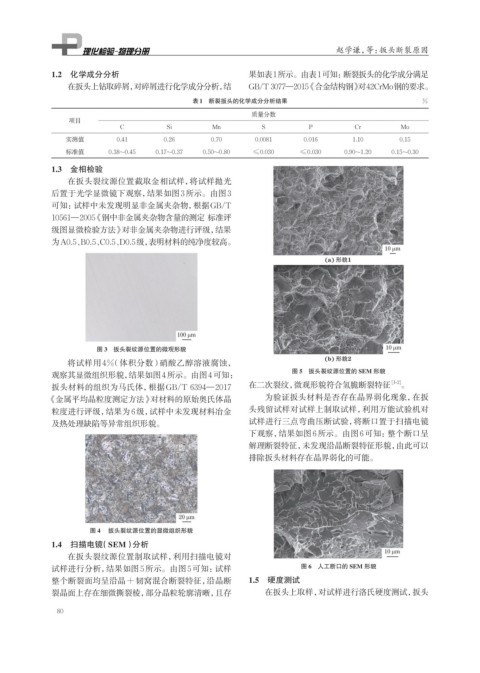

图 5 扳头裂纹源位置的 SEM 形貌

观察其显微组织形貌,结果如图4所示。由图4可知:

扳头材料的组织为马氏体,根据GB/T 6394—2017 在二次裂纹,微观形貌符合氢脆断裂特征 [1-2] 。

《金属平均晶粒度测定方法》对材料的原始奥氏体晶 为验证扳头材料是否存在晶界弱化现象,在扳

粒度进行评级,结果为6级,试样中未发现材料冶金 头残留试样对试样上制取试样,利用万能试验机对

及热处理缺陷等异常组织形貌。 试样进行三点弯曲压断试验,将断口置于扫描电镜

下观察,结果如图6所示。由图6可知:整个断口呈

解理断裂特征,未发现沿晶断裂特征形貌,由此可以

排除扳头材料存在晶界弱化的可能。

图 4 扳头裂纹源位置的显微组织形貌

1.4 扫描电镜 (SEM)分析

在扳头裂纹源位置制取试样,利用扫描电镜对

试样进行分析,结果如图5所示。由图5可知:试样 图 6 人工断口的 SEM 形貌

整个断裂面均呈沿晶+韧窝混合断裂特征,沿晶断 1.5 硬度测试

裂晶面上存在细微撕裂棱,部分晶粒轮廓清晰,且存 在扳头上取样,对试样进行洛氏硬度测试,扳头

80