Page 46 - 理化检验-物理分册2025年第三期

P. 46

叶淋泉,等:PETG悬臂梁冲击强度测定的主要影响因素

势),然后会快速降低,尺寸增大约0.1 mm,冲击强

度降低16.4%,这主要是由于注塑过程中分子量较

小的低聚物或链式结构的物质更加容易在注塑过程

中受热游离至表面,从而造成表面韧性更强,在注塑

缺口较小时,表面韧性与缺口尺寸达到一定的平衡

(甚至在缺口处堆积),一旦缺口尺寸大到足以打破

这个平衡,便会使冲击强度迅速降低;而机械加工缺

图 1 缺口成型工艺对冲击强度的影响 口尺寸变大将会使冲击强度一直呈抛物线下降的趋

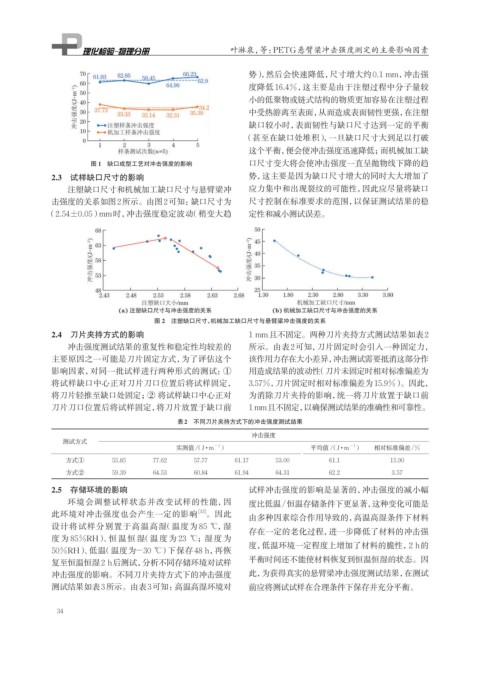

2.3 试样缺口尺寸的影响 势,这主要是因为缺口尺寸增大的同时大大增加了

注塑缺口尺寸和机械加工缺口尺寸与悬臂梁冲 应力集中和出现裂纹的可能性,因此应尽量将缺口

击强度的关系如图2所示。由图2可知:缺口尺寸为 尺寸控制在标准要求的范围,以保证测试结果的稳

(2.54±0.05) mm时,冲击强度稳定波动(稍变大趋 定性和减小测试误差。

图 2 注塑缺口尺寸、机械加工缺口尺寸与悬臂梁冲击强度的关系

2.4 刀片夹持方式的影响 1 mm且不固定。两种刀片夹持方式测试结果如表2

冲击强度测试结果的重复性和稳定性均较差的 所示。由表2可知,刀片固定时会引入一种固定力,

主要原因之一可能是刀片固定方式,为了评估这个 该作用力存在大小差异,冲击测试需要抵消这部分作

影响因素,对同一批试样进行两种形式的测试:① 用造成结果的波动性(刀片未固定时相对标准偏差为

将试样缺口中心正对刀片刀口位置后将试样固定, 3.57%,刀片固定时相对标准偏差为15.9%)。因此,

将刀片轻推至缺口处固定;② 将试样缺口中心正对 为消除刀片夹持的影响,统一将刀片放置于缺口前

刀片刀口位置后将试样固定,将刀片放置于缺口前 1 mm且不固定, 以确保测试结果的准确性和可靠性。

表2 不同刀片夹持方式下的冲击强度测试结果

冲击强度

测试方式

−1 −1

实测值/(J·m ) 平均值 /(J·m ) 相对标准偏差/%

方式① 55.85 77.62 57.77 61.17 53.00 61.1 15.90

方式② 59.39 64.53 60.84 61.94 64.31 62.2 3.57

2.5 存储环境的影响 试样冲击强度的影响是显著的,冲击强度的减小幅

环境会调整试样状态并改变试样的性能,因 度比低温/恒温存储条件下更显著, 这种变化可能是

此环境对冲击强度也会产生一定的影响 [12] 。因此 由多种因素综合作用导致的,高温高湿条件下材料

设计将试样分别置于高温高湿(温度为 85 ℃, 湿

存在一定的老化过程,进一步降低了材料的冲击强

度为 85%RH)、恒温恒湿(温度为 23 ℃;湿度为

度,低温环境一定程度上增加了材料的脆性,2 h的

50%RH)、低温(温度为-30 ℃) 下保存 48 h,再恢

复至恒温恒湿2 h后测试,分析不同存储环境对试样 平衡时间还不能使材料恢复到恒温恒湿的状态。因

冲击强度的影响。不同刀片夹持方式下的冲击强度 此,为获得真实的悬臂梁冲击强度测试结果,在测试

测试结果如表3所示。由表3可知:高温高湿环境对 前应将测试试样在合理条件下保存并充分平衡。

34