Page 51 - 理化检验-物理分册2025年第三期

P. 51

杨振国:失效分析体系的新诠释

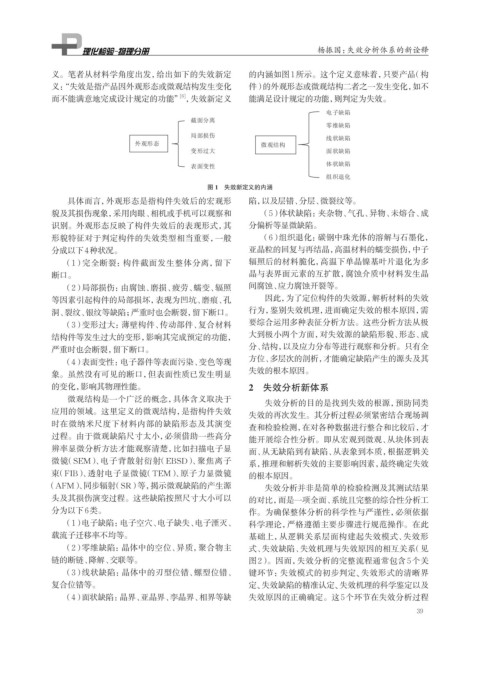

义。笔者从材料学角度出发,给出如下的失效新定 的内涵如图1所示。这个定义意味着,只要产品(构

义:“失效是指产品因外观形态或微观结构发生变化 件)的外观形态或微观结构二者之一发生变化,如不

[6]

而不能满意地完成设计规定的功能” ,失效新定义 能满足设计规定的功能,则判定为失效。

电子缺陷

截面分离

零维缺陷

局部损伤 线状缺陷

外观形态 微观结构

变形过大 面状缺陷

表面变性 体状缺陷

组织退化

图 1 失效新定义的内涵

具体而言,外观形态是指构件失效后的宏观形 陷,以及层错、分层、微裂纹等。

貌及其损伤现象,采用肉眼、相机或手机可以观察和 (5)体状缺陷:夹杂物、气孔、异物、未熔合、成

识别。外观形态反映了构件失效后的表现形式,其 分偏析等显微缺陷。

形貌特征对于判定构件的失效类型相当重要,一般 (6)组织退化:碳钢中珠光体的溶解与石墨化,

分成以下4种状况。 亚晶粒的回复与再结晶,高温材料的蠕变损伤,中子

(1)完全断裂:构件截面发生整体分离,留下 辐照后的材料脆化,高温下单晶镍基叶片退化为多

断口。 晶与表界面元素的互扩散,腐蚀介质中材料发生晶

(2)局部损伤:由腐蚀、磨损、疲劳、蠕变、辐照 间腐蚀、应力腐蚀开裂等。

等因素引起构件的局部损坏,表现为凹坑、磨痕、孔 因此,为了定位构件的失效源,解析材料的失效

洞、裂纹、银纹等缺陷;严重时也会断裂,留下断口。 行为,鉴别失效机理,进而确定失效的根本原因,需

(3)变形过大:薄壁构件、传动部件、复合材料 要综合运用多种表征分析方法。这些分析方法从极

结构件等发生过大的变形,影响其完成预定的功能, 大到极小两个方面,对失效源的缺陷形貌、形态、成

严重时也会断裂,留下断口。 分、结构,以及应力分布等进行观察和分析。只有全

(4)表面变性:电子器件等表面污染、变色等现 方位、多层次的剖析,才能确定缺陷产生的源头及其

象。虽然没有可见的断口,但表面性质已发生明显 失效的根本原因。

的变化,影响其物理性能。 2 失效分析新体系

微观结构是一个广泛的概念,具体含义取决于

失效分析的目的是找到失效的根源,预防同类

应用的领域。这里定义的微观结构,是指构件失效 失效的再次发生。其分析过程必须紧密结合现场调

时在微纳米尺度下材料内部的缺陷形态及其演变 查和检验检测,在对各种数据进行整合和比较后,才

过程。由于微观缺陷尺寸太小,必须借助一些高分 能开展综合性分析。即从宏观到微观、从块体到表

辨率显微分析方法才能观察清楚,比如扫描电子显 面、从无缺陷到有缺陷、从表象到本质,根据逻辑关

微镜(SEM)、电子背散射衍射(EBSD)、聚焦离子 系,推理和解析失效的主要影响因素,最终确定失效

束(FIB)、透射电子显微镜(TEM)、原子力显微镜 的根本原因。

(AFM)、同步辐射(SR)等,揭示微观缺陷的产生源 失效分析并非是简单的检验检测及其测试结果

头及其损伤演变过程。这些缺陷按照尺寸大小可以 的对比,而是一项全面、系统且完整的综合性分析工

分为以下6类。 作。为确保整体分析的科学性与严谨性,必须依据

(1)电子缺陷:电子空穴、电子缺失、电子湮灭、 科学理论,严格遵循主要步骤进行规范操作。在此

载流子迁移率不均等。 基础上,从逻辑关系层面构建起失效模式、失效形

(2)零维缺陷:晶体中的空位、异质,聚合物主 式、失效缺陷、失效机理与失效原因的相互关系(见

链的断链、降解、交联等。 图2)。因而,失效分析的完整流程通常包含5个关

(3)线状缺陷:晶体中的刃型位错、螺型位错、 键环节:失效模式的初步判定、 失效形式的清晰界

复合位错等。 定、 失效缺陷的精准认定、 失效机理的科学鉴定以及

(4)面状缺陷:晶界、亚晶界、孪晶界、相界等缺 失效原因的正确确定。这5个环节在失效分析过程

39