Page 45 - 理化检验-物理分册2025年第三期

P. 45

叶淋泉,等:PETG悬臂梁冲击强度测定的主要影响因素

其破坏的能力。常用的冲击强度测试方法有悬臂梁 调节、摆锤选择等方面都存在一定的差异,因此可

冲击和简支梁冲击,这些方法在试验标准、冲击强度 通过设计PETG的悬臂梁冲击试验来考察和验证相

范围、试验方法、试样规格、冲击锤头/冲击方法等 关影响因素及其影响程度,从而得出影响PETG悬

方面均存在明显差异,因而在冲击结果方面就会存 臂梁冲击性能测试的关键因素及最佳测试条件,为

在一些差别。与简支梁相比,悬臂梁因为只有一端 进一步提高PETG性能评价的可靠性和一致性提供

支座而无法消散部分外部力,所以在相同的冲击力 参考。

作用下,悬臂梁的冲击响应会更强烈,更容易受到冲

击力的影响,也更加符合磕碰、掉落等受力的情况, 1 试验方案

更能表现特殊受力情况下的寿命问题,因此悬臂梁 1.1 试验仪器与材料

冲击强度是PETG最为重要的评价指标之一。 然而, 试验仪器为:摆锤冲击试验机;注塑机;缺口型

也正因为悬臂梁的冲击响应更强烈,不可避免地存 制样机;工业鼓风干燥箱。试样材料为PETG粒子。

在稳定性和重复性的问题,如实际试验中就发现其 1.2 试验方法

测试数据无法和简支梁冲击强度相比,更无法和拉 制样方法:试样均采用精密注塑成型机制备,

伸、弯曲等力学试验结果相比,造成悬臂梁冲击强度 标准GB/T 1843—2008 中规定试样尺寸 (长度×

测试结果无法给研发人员提供有利的参考,因此急 宽度 × 高 度)为(80±2) mm× (10.0±0.2) mm×

需对其进行深入考察,优化并确定悬臂梁冲击试验 (4.0±0.2) mm;标准ASTM D256-24 中规定试样

方法 [7-8] 。 尺寸(长度 × 宽度 × 高 度)为(63.5±2.0) mm×

PETG的悬臂梁冲击强度测试主要依据标准 (12.70±0.20) mm× (3.2±0.2) mm,以模塑直接

ASTM D256-24《测定塑料抗悬臂梁锤冲击性的试 成型方式制作缺口或试样机械加工缺口,缺口尖角

验方法》和GB/T 1843—2008《塑料 悬臂梁冲击 为(45±1) °,缺口底部半径为(0.25±0.05) mm,试

强度的测定》,这两个标准在试样尺寸、缺口、状态 样制备条件如表1所示。

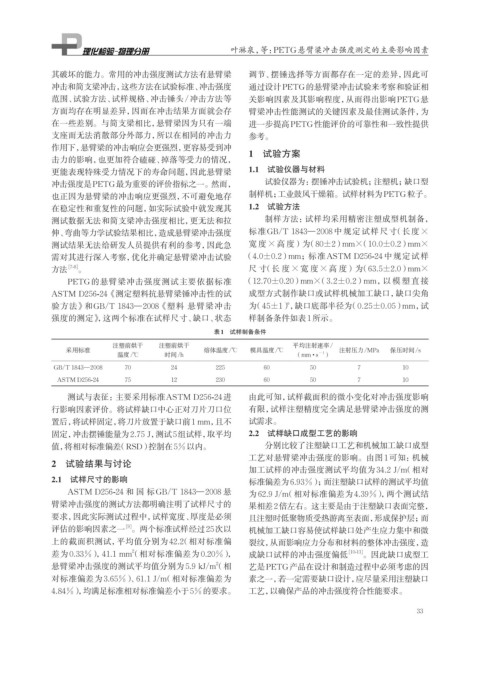

表1 试样制备条件

注塑前烘干 注塑前烘干 平均注射速率/

采用标准 熔体温度/℃ 模具温度/℃ 注射压力/MPa 保压时间/s

温度/℃ 时间/h (mm·s −1 )

GB/T 1843—2008 70 24 225 60 50 7 10

ASTM D256-24 75 12 230 60 50 7 10

测试与表征:主要采用标准ASTM D256-24进 由此可知,试样截面积的微小变化对冲击强度影响

行影响因素评价。将试样缺口中心正对刀片刀口位 有限,试样注塑精度完全满足悬臂梁冲击强度的测

置后,将试样固定,将刀片放置于缺口前1 mm,且不 试需求。

固定,冲击摆锤能量为2.75 J,测试5组试样,取平均 2.2 试样缺口成型工艺的影响

值,将相对标准偏差(RSD)控制在5%以内。 分别比较了注塑缺口工艺和机械加工缺口成型

工艺对悬臂梁冲击强度的影响。由图1可知:机械

2 试验结果与讨论

加工试样的冲击强度测试平均值为34.2 J/m(相对

2.1 试样尺寸的影响 标准偏差为6.93%);而注塑缺口试样的测试平均值

ASTM D256-24 和国 标 GB/T 1843—2008 悬 为62.9 J/m(相对标准偏差为4.39%),两个测试结

臂梁冲击强度的测试方法都明确注明了试样尺寸的 果相差2倍左右。这主要是由于注塑缺口表面完整,

要求,因此实际测试过程中,试样宽度、厚度是必须 且注塑时低聚物质受热游离至表面,形成保护层;而

[9]

评估的影响因素之一 。两个标准试样经过25次以 机械加工缺口容易使试样缺口处产生应力集中和微

上的截面积测试,平均值分别为 42.2(相对标准偏 裂纹,从而影响应力分布和材料的整体冲击强度,造

差为 0.33%),41.1 mm(相对标准偏差为 0.20%), 成缺口试样的冲击强度偏低 [10-11] 。因此缺口成型工

2

悬臂梁冲击强度的测试平均值分别为5.9 kJ/m(相 艺是PETG产品在设计和制造过程中必须考虑的因

2

对标准偏差为 3.65%)、61.1 J/m(相对标准偏差为 素之一,若一定需要缺口设计,应尽量采用注塑缺口

4.84%),均满足标准相对标准偏差小于5%的要求。 工艺,以确保产品的冲击强度符合性能要求。

33