Page 86 - 理化检验-物理分册2025年第一期

P. 86

代绪成,等:海洋石油工程行业应变时效试验技术现状

大,管道的应变随之增大 。在海底管线铺设过程中, 工况集中于卷管工艺,其他工况涉及相对较少,应变

[9]

还存在应力和应变的交变载荷情况,从而进一步加 时效试验主要以卷管工艺验证试验较多。

剧应变时效。 2.2 应变时效对钢材力学性能的影响

2.1.4 设备轨道冷弯成型 笔者以我国海洋工程常用钢DH36为研究对象,

设备轨道主要采用成品型钢,通过冷弯成型工 以某在建的深水(设计水深为324.4 m)导管架项目

艺形成规定弧度的轨道梁,主要作为设备滑移时所 卷管工艺形成的线应变量分布范围0.76%~7.14%

需的底座。成品型钢在冷弯过程中,翼缘板处形成 为应变量参数设置依据,将DH36钢分别拉伸至预

较大的应变量,其中下翼缘板边沿与甲板片进行角 应变为2.5%,5.0%,7.5%,10.0%,卸载后在250 ℃

焊缝焊接固定,焊接过程中形成高温时效而发生应 保温1 h,随后空冷。笔者对应变时效处理后的试样

变时效现象。 进行力学性能测试和数据分析,应变时效对钢材力

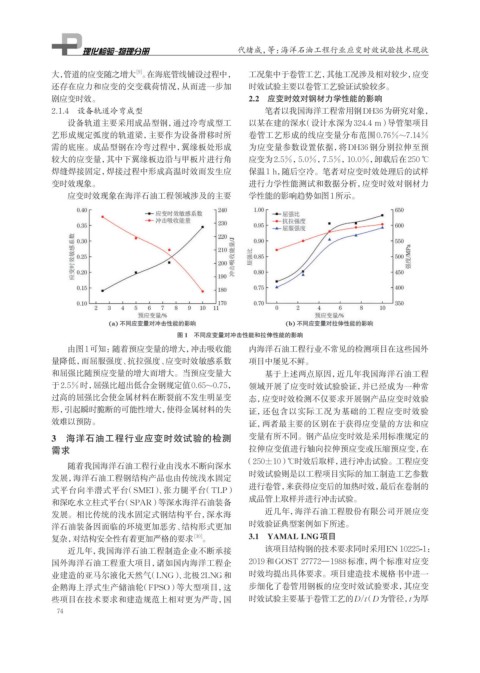

应变时效现象在海洋石油工程领域涉及的主要 学性能的影响趋势如图1所示。

图 1 不同应变量对冲击性能和拉伸性能的影响

由图1可知:随着预应变量的增大,冲击吸收能 内海洋石油工程行业不常见的检测项目在这些国外

量降低,而屈服强度、抗拉强度、应变时效敏感系数 项目中屡见不鲜。

和屈强比随预应变量的增大而增大。当预应变量大 基于上述两点原因,近几年我国海洋石油工程

于2.5%时,屈强比超出低合金钢规定值0.65~0.75, 领域开展了应变时效试验验证,并已经成为一种常

过高的屈强比会使金属材料在断裂前不发生明显变 态,应变时效检测不仅要求开展钢产品应变时效验

形,引起瞬时脆断的可能性增大,使得金属材料的失 证,还包含以实际工况为基础的工程应变时效验

效难以预防。 证,两者最主要的区别在于获得应变量的方法和应

3 海洋石油工程行业应变时效试验的检测 变量有所不同。钢产品应变时效是采用标准规定的

需求 拉伸应变值进行轴向拉伸预应变或压缩预应变,在

(250±10) ℃时效后取样,进行冲击试验。工程应变

随着我国海洋石油工程行业由浅水不断向深水

时效试验则是以工程项目实际的加工制造工艺参数

发展,海洋石油工程钢结构产品也由传统浅水固定

进行卷管,来获得应变后的加热时效,最后在卷制的

式平台向半潜式平台(SMEI)、张力腿平台(TLP)

成品管上取样并进行冲击试验。

和深吃水立柱式平台(SPAR)等深水海洋石油装备

发展。相比传统的浅水固定式钢结构平台,深水海 近几年,海洋石油工程股份有限公司开展应变

洋石油装备因面临的环境更加恶劣、结构形式更加 时效验证典型案例如下所述。

复杂,对结构安全性有着更加严格的要求 [10] 。 3.1 YAMAL LNG项目

近几年,我国海洋石油工程制造企业不断承接 该项目结构钢的技术要求同时采用EN 10225-1:

国外海洋石油工程重大项目,诸如国内海洋工程企 2019和GOST 27772—1988标准,两个标准对应变

业建造的亚马尔液化天然气(LNG)、北极2LNG和 时效均提出具体要求。项目建造技术规格书中进一

企鹅海上浮式生产储油轮(FPSO) 等大型项目,这 步细化了卷管用钢板的应变时效试验要求,其应变

些项目在技术要求和建造规范上相对更为严苛,国 时效试验主要基于卷管工艺的D/t (D为管径, t为厚

74