Page 72 - 理化检验-物理分册2025年第一期

P. 72

任永苍,等:某注水井高压柔性复合管线开裂原因

核算公式只规定了4层以内纤维缠绕层数的修正系

数,未规定6层及以上纤维缠绕层数的修正系数,故

采用现行SY/T 6662.2—2020标准中附录E推荐的

复合管耐内压强度核算公式,对同规格6层纤维增强

全新柔性复合管进行耐压强度核算,推测现场开裂

柔性复合管的初始耐压性能。

(1)

式中: P B 为复合管的耐压强度; N i 为增强层上纤维

丝的总根数; K B 为纤维丝的单根强度; D 计为增强

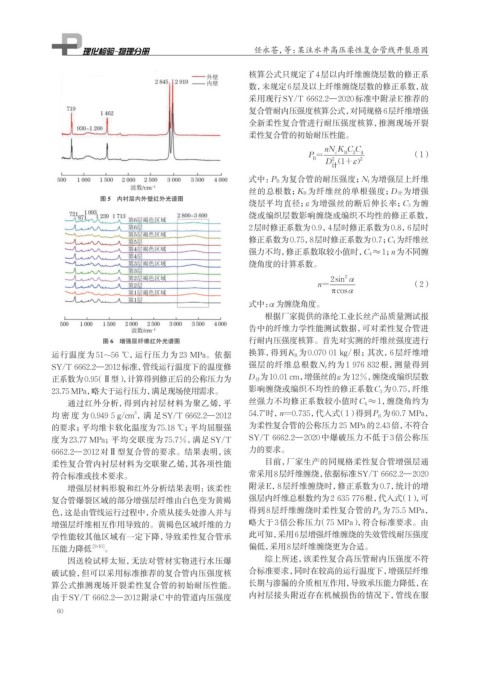

图 5 内衬层内外壁红外光谱图

绕层平均直径; ε 为增强丝的断后伸长率; C 3 为缠

绕或编织层数影响缠绕或编织不均性的修正系数,

2层时修正系数为0.9,4层时修正系数为0.8,6层时

修正系数为0.75,8层时修正系数为0.7; C 4 为纤维丝

强力不均,修正系数取较小值时, C 4 ≈1; n为不同缠

绕角度的计算系数。

2sin α

2

n = (2)

π cosα

式中: α 为缠绕角度。

根据厂家提供的涤纶工业长丝产品质量测试报

告中的纤维力学性能测试数据,可对柔性复合管进

图 6 增强层纤维红外光谱图 行耐内压强度核算。首先对实测的纤维丝强度进行

换算,得到K B 为0.070 01 kg/根;其次,6层纤维增

运行温度为 51~56 ℃,运行压力为 23 MPa。依据

SY/T 6662.2—2012标准,管线运行温度下的温度修 强层的纤维总根数N i 约为 1 976 832 根,测量得到

正系数为0.95(Ⅱ型),计算得到修正后的公称压力为 D 计 为10.01 cm,增强丝的ε 为12%,缠绕或编织层数

23.75 MPa,略大于运行压力,满足现场使用需求。 影响缠绕或编织不均性的修正系数C 3 为0.75,纤维

通过红外分析,得到内衬层材料为聚乙烯,平 丝强力不均修正系数较小值时C 4 ≈1,缠绕角约为

3

均密度为 0.949 5 g/cm ,满 足SY/T 6662.2—2012 54.7°时, n=0.735,代入式(1)得到P B 为60.7 MPa,

的要求;平均维卡软化温度为75.18 ℃;平均屈服强 为柔性复合管的公称压力25 MPa的2.43倍,不符合

度为23.77 MPa;平均交联度为 75.7%,满足SY/T SY/T 6662.2—2020中爆破压力不低于3倍公称压

6662.2—2012对Ⅱ型复合管的要求。结果表明,该 力的要求。

柔性复合管内衬层材料为交联聚乙烯,其各项性能 目前,厂家生产的同规格柔性复合管增强层通

符合标准或技术要求。 常采用8层纤维缠绕,依据标准SY/T 6662.2—2020

增强层材料形貌和红外分析结果表明:该柔性 附录E,8层纤维缠绕时,修正系数为0.7,统计的增

复合管爆裂区域的部分增强层纤维由白色变为黄褐 强层内纤维总根数约为2 635 776根,代入式(1),可

色,这是由管线运行过程中,介质从接头处渗入并与 得到8层纤维缠绕时柔性复合管的P 为75.5 MPa,

B

增强层纤维相互作用导致的。黄褐色区域纤维的力 略大于3倍公称压力(75 MPa),符合标准要求。由

学性能较其他区域有一定下降,导致柔性复合管承 此可知,采用6层增强纤维缠绕的失效管线耐压强度

压能力降低 [9-10] 。 偏低,采用8层纤维缠绕更为合适。

因送检试样太短,无法对管材实物进行水压爆 综上所述,该柔性复合高压管耐内压强度不符

破试验,但可以采用标准推荐的复合管内压强度核 合标准要求,同时在较高的运行温度下,增强层纤维

算公式推测现场开裂柔性复合管的初始耐压性能。 长期与渗漏的介质相互作用,导致承压能力降低,在

由于SY/T 6662.2—2012附录C中的管道内压强度 内衬层接头附近存在机械损伤的情况下,管线在服

60