Page 70 - 理化检验-物理分册2025年第一期

P. 70

任永苍,等:某注水井高压柔性复合管线开裂原因

维卡软化温度和拉伸性能测试、红外光谱分析等方

法分析了管道开裂的原因,提出该高压柔性复合管

的使用建议,为高压柔性复合管的生产和注水管线

的设计选材提供了重要的指导作用。

1 理化检验

1.1 宏观观察

现场取得开裂管段试样长度约为24 cm,外保护

层有3处破裂,内衬层内壁有泥沙,试样宏观形貌如

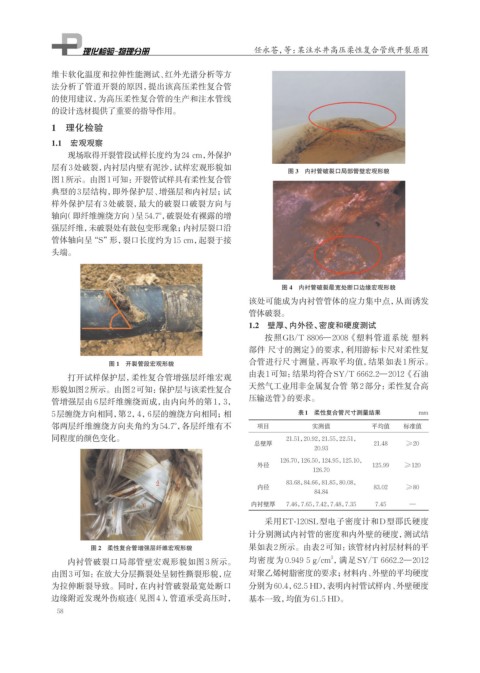

图 3 内衬管破裂口局部管壁宏观形貌

图1所示。由图1可知:开裂管试样具有柔性复合管

典型的3层结构,即外保护层、增强层和内衬层;试

样外保护层有3处破裂,最大的破裂口破裂方向与

轴向(即纤维缠绕方向)呈54.7°, 破裂处有裸露的增

强层纤维,未破裂处有鼓包变形现象;内衬层裂口沿

管体轴向呈“S”形,裂口长度约为15 cm,起裂于接

头端。

图 4 内衬管破裂最宽处断口边缘宏观形貌

该处可能成为内衬管管体的应力集中点,从而诱发

管体破裂。

1.2 壁厚、 内外径、密度和硬度测试

按照GB/T 8806—2008《塑料管道系统 塑料

部件 尺寸的测定》的要求,利用游标卡尺对柔性复

图 1 开裂管段宏观形貌 合管进行尺寸测量,再取平均值,结果如表1所示。

打开试样保护层,柔性复合管增强层纤维宏观 由表1可知: 结果均符合SY/T 6662.2—2012《石油

天然气工业用非金属复合管 第2部分:柔性复合高

形貌如图2所示。由图2可知:保护层与该柔性复合

压输送管》的要求。

管增强层由6层纤维缠绕而成,由内向外的第1,3,

5层缠绕方向相同,第2,4,6层的缠绕方向相同;相 表1 柔性复合管尺寸测量结果 mm

邻两层纤维缠绕方向夹角约为54.7°, 各层纤维有不 项目 实测值 平均值 标准值

同程度的颜色变化。 21.51,20.92,21.55,22.51,

总壁厚 21.48 ≥20

20.93

126.70,126.50,124.95,125.10,

外径 125.99 ≥120

126.70

83.68,84.66,81.85,80.08,

内径 83.02 ≥80

84.84

内衬壁厚 7.46,7.65,7.42,7.48,7.35 7.45 —

采用ET-120SL型电子密度计和D型邵氏硬度

计分别测试内衬管的密度和内外壁的硬度,测试结

图 2 柔性复合管增强层纤维宏观形貌 果如表2所示。由表2可知:该管材内衬层材料的平

3

内衬管破裂口局部管壁宏观形貌如图3所示。 均密度为 0.949 5 g/cm ,满足SY/T 6662.2—2012

由图3可知:在放大分层撕裂处呈韧性撕裂形貌,应 对聚乙烯树脂密度的要求;材料内、外壁的平均硬度

为拉伸断裂导致。同时,在内衬管破裂最宽处断口 分别为60.4,62.5 HD,表明内衬管试样内、外壁硬度

边缘附近发现外伤痕迹(见图4),管道承受高压时, 基本一致,均值为61.5 HD。

58