Page 48 - 理化检验-物理分册2024年第八期

P. 48

王毅磊,等:冷轧薄板激光切割热影响区的深度及性能

备》中推荐直径或厚度小于15 mm钢材的激光切割

加工余量应为1~2 mm,未对厚度为0.1~3 mm的薄

板和薄带激光切割加工余量进行进一步说明。为此,

笔者选取不同厚度、不同强度的冷轧薄板钢材,对激

光切割的热影响区进行深入研究,分析了热影响区

组织形貌的变化,以便判定热影响区深度,通过拉伸

试验确定了激光切割对力学性能的影响。通过该研

究,对GB/T 2975—2018 进行验证与补充,同时为

生产工艺的改进提供了可靠参数。

1 试验方案

1.1 试验材料及切割速率

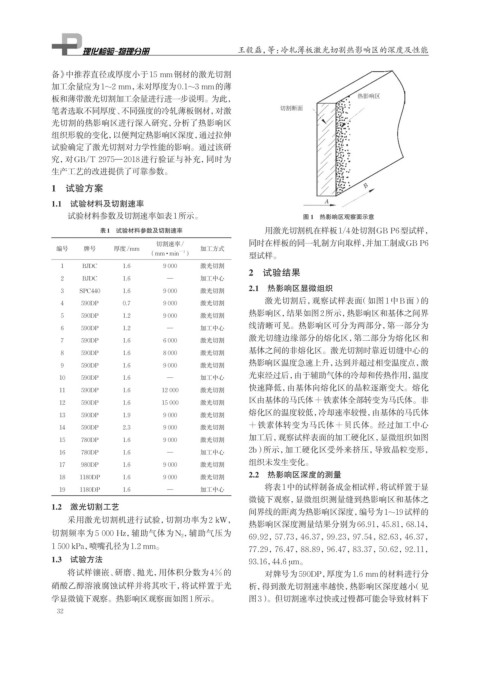

试验材料参数及切割速率如表1所示。 图 1 热影响区观察面示意

表1 试验材料参数及切割速率 用激光切割机在样板1/4处切割GB P6型试样,

切割速率/ 同时在样板的同一轧制方向取样,并加工制成GB P6

编号 牌号 厚度/mm 加工方式

(mm · min −1 ) 型试样。

1 BJDC 1.6 9 000 激光切割

2 试验结果

2 BJDC 1.6 — 加工中心

2.1 热影响区显微组织

3 SPC440 1.6 9 000 激光切割

激光切割后,观察试样表面(如图1中B面)的

4 590DP 0.7 9 000 激光切割

热影响区,结果如图2所示,热影响区和基体之间界

5 590DP 1.2 9 000 激光切割

线清晰可见。热影响区可分为两部分,第一部分为

6 590DP 1.2 — 加工中心

7 590DP 1.6 6 000 激光切割 激光切缝边缘部分的熔化区,第二部分为熔化区和

8 590DP 1.6 8 000 激光切割 基体之间的非熔化区。激光切割时靠近切缝中心的

9 590DP 1.6 9 000 激光切割 热影响区温度急速上升,达到并超过相变温度点,激

10 590DP 1.6 — 加工中心 光束经过后,由于辅助气体的冷却和传热作用,温度

快速降低,由基体向熔化区的晶粒逐渐变大。熔化

11 590DP 1.6 12 000 激光切割

区由基体的马氏体+铁素体全部转变为马氏体。非

12 590DP 1.6 15 000 激光切割

熔化区的温度较低,冷却速率较慢,由基体的马氏体

13 590DP 1.9 9 000 激光切割

+铁素体转变为马氏体+贝氏体。经过加工中心

14 590DP 2.3 9 000 激光切割

15 780DP 1.6 9 000 激光切割 加工后,观察试样表面的加工硬化区,显微组织如图

16 780DP 1.6 — 加工中心 2b)所示,加工硬化区受外来挤压,导致晶粒变形,

17 980DP 1.6 9 000 激光切割 组织未发生变化。

2.2 热影响区深度的测量

18 1180DP 1.6 9 000 激光切割

将表1中的试样制备成金相试样, 将试样置于显

19 1180DP 1.6 — 加工中心

微镜下观察,显微组织测量缝到热影响区和基体之

1.2 激光切割工艺

间界线的距离为热影响区深度,编号为1~19试样的

采用激光切割机进行试验,切割功率为2 kW,

热影响区深度测量结果分别为66.91,45.81,68.14,

切割频率为5 000 Hz,辅助气体为N 2 ,辅助气压为

69.92,57.73,46.37,99.23,97.54,82.63,46.37,

1 500 kPa,喷嘴孔径为1.2 mm。 77.29,76.47,88.89,96.47,83.37,50.62,92.11,

1.3 试验方法 93.16,44.6 μm。

将试样镶嵌、研磨、抛光,用体积分数为4%的 对牌号为590DP,厚度为1.6 mm的材料进行分

硝酸乙醇溶液腐蚀试样并将其吹干,将试样置于光 析,得到激光切割速率越快,热影响区深度越小(见

学显微镜下观察。热影响区观察面如图1所示。 图3)。但切割速率过快或过慢都可能会导致材料下

32