Page 74 - 理化检验-物理分册2024年第六期

P. 74

杜艳华,等:6061铝合金管材表面剥落原因

表2 剥落区域位置1~5的能谱分析结果 % SiO 2 、MgO等氧化物夹杂,以及微量的精炼剂残留

元素 物,由于Al 2 O 3 夹杂的硬度远大于铝基体,从而使管

位置

Al O Mg C Si Cl S Na Cu 材在车削时出现表面剥落的现象。

1 72.74 13.35 0.92 12.59 0.39 — — — —

参考文献:

2 42.10 44.20 0.46 11.57 0.25 1.20 0.22 — —

3 35.08 53.35 0.57 8.63 0.54 1.06 0.41 0.36 — [1] 刘建章.核结构材料[M].北京:化学工业出版社,2007.

4 45.67 34.70 0.56 12.39 4.90 1.77 — — — [2] 李冠兴.研究试验堆燃料元件制造技术[M].北京:化

5 48.73 25.10 0.74 8.68 16.35 — 0.11 — 0.29 学工业出版社,2007.

正常 91.03 1.08 0.90 6.78 0.20 — — — — [3] 吴楠, 祝哮,谢方亮,等.6系铝合金挤压棒中异物分析[J].

热处理技术与装备,2021,42(5):42-44.

[4] 王孟君,黄电源,姜海涛.汽车用铝合金的研究进展[J].

金属热处理,2006,31(9):34-38.

[5] 莫建新,潘清林,陈琴,等.3104铝合金大扁锭中的第二

相与夹杂物[J].特种铸造及有色合金,2011,31(9):866-

868.

[6] 黄凯.6061铝合金黑点缺陷原因分析[J].中国金属通

报,2019(1):115.

[7] 韦杰宝,宋东福,刘欢,等.再生6061铝合金圆铸锭缺

陷分析[J].轻合金加工技术, 2023, 51(5):22-28.

[8] 周月梅.铝合金铸件夹杂物的检测控制和分离[J].内

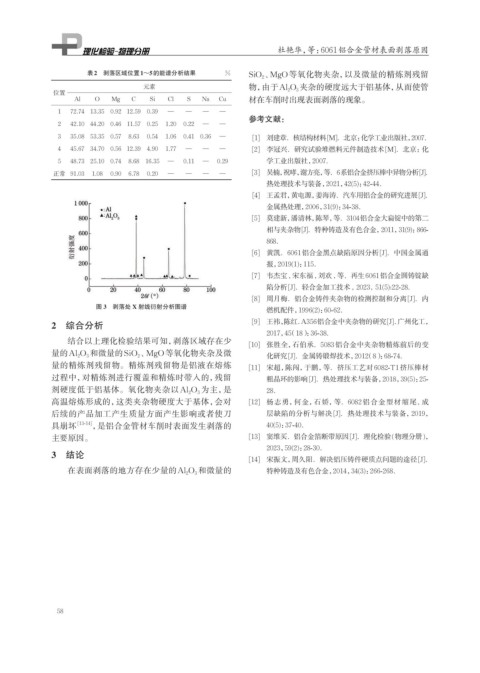

图 3 剥落处 X 射线衍射分析图谱

燃机配件,1996(2):60-62.

2 综合分析 [9] 王祎, 陈红.A356铝合金中夹杂物的研究[J].广州化工,

2017,45(18):36-38.

结合以上理化检验结果可知,剥落区域存在少 [10] 张胜全,石伯承.5083铝合金中夹杂物精炼前后的变

量的Al 2 O 3 和微量的SiO 2 、MgO等氧化物夹杂及微 化研究[J].金属铸锻焊技术,2012(8):68-74.

量的精炼剂残留物。精炼剂残留物是铝液在熔炼 [11] 宋超,陈闯,于鹏,等.挤压工艺对6082-T1挤压棒材

过程中,对精炼剂进行覆盖和精炼时带入的,残留 粗晶环的影响[J].热处理技术与装备,2018,39(5):25-

剂硬度低于铝基体。氧化物夹杂以Al 2 O 3 为主,是 28.

高温熔炼形成的,这类夹杂物硬度大于基体,会对 [12] 杨志勇,何金,石娇,等.6082 铝合金型材缩尾、成

后续的产品加工产生质量方面产生影响或者使刀 层缺陷的分析与解决[J].热处理技术与装备,2019,

具崩坏 [13-14] ,是铝合金管材车削时表面发生剥落的 40(5):37-40.

主要原因。 [13] 窦维买.铝合金箔断带原因[J].理化检验(物理分册),

2023,59(2):28-30.

3 结论

[14] 宋振文,周久阳.解决铝压铸件硬质点问题的途径[J].

在表面剥落的地方存在少量的Al 2 O 3 和微量的 特种铸造及有色合金,2014,34(3):266-268.

58