Page 33 - 理化检验-物理分册2024年第六期

P. 33

马 锐,等:基于显微镜标尺法的碳纤维复合材料孔隙率测量不确定度评定

3.3 不确定度分量汇总 同放大倍数下,测量准确度也没有因网格尺寸减小

不确定度分量汇总如表2所示,其中c i 为灵敏系 而增大。在大尺寸网格下,放大倍数为50倍时,由

数。u(N )的不确定度来源为测量重复性及放大倍数 于部分孔隙尺寸小于1/4格,按照方法要求未纳入

V

误差,其u(x )为0.47,c 为0.02,|c |u(x)为0.009 40%。 计数,故造成测量数据偏小。当网格尺寸减小时,在

i

i

i

i

表2 不确定度分量汇总 50倍下,大量小孔符合计数要求,且落在1/2格到3/4

格间,计数值增大导致孔隙率较高;而在500倍下,孔

不确定度

不确定度来源 u(x )/mm c /mm ‒1 |c |u(x )/%

i

i

i

i

分量 隙格子数达到了1 590格,大的计数量导致测试过程

测量重复性及游 中出现遗漏、重复等情况,故误差也较大。

u(L) 0.023 0.02 0.000 46

标卡尺的校准

测量重复性及游

u(D) 0.014 0.15 0.002 10

标卡尺的校准

u(l) 测微尺的校准 0.001 0.78 0.000 78

3.4 合成标准不确定度的评定

各分量间彼此不相关,所以合成标准不确定度u =

c

L

u

l

u

l

u

cD

c

D

L

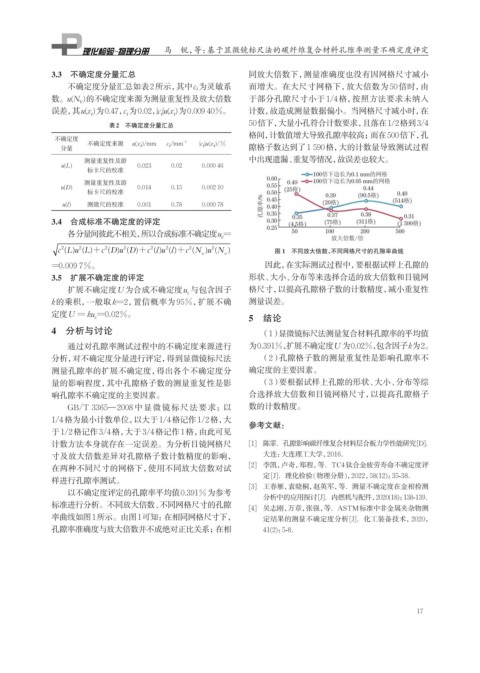

c 2 ( ) ( )+ ( ) ( )+ ( ) ( )+ (cN ) (N ) 图 1 不同放大倍数、不同网格尺寸的孔隙率曲线

u

2

2

2

2

2

2

2

v v

=0.009 7%。 因此,在实际测试过程中,要根据试样上孔隙的

3.5 扩展不确定度的评定 形状、大小、分布等来选择合适的放大倍数和目镜网

扩展不确定度U为合成不确定度u 与包含因子 格尺寸,以提高孔隙格子数的计数精度,减小重复性

c

k的乘积,一般取k=2,置信概率为95%,扩展不确 测量误差。

定度U = ku =0.02%。

c 5 结论

4 分析与讨论 (1)显微镜标尺法测量复合材料孔隙率的平均值

通过对孔隙率测试过程中的不确定度来源进行 为0.391%,扩展不确定度U 为0.02%,包含因子k为2。

分析,对不确定度分量进行评定,得到显微镜标尺法 (2)孔隙格子数的测量重复性是影响孔隙率不

测量孔隙率的扩展不确定度,得出各个不确定度分 确定度的主要因素。

量的影响程度,其中孔隙格子数的测量重复性是影 (3)要根据试样上孔隙的形状、大小、分布等综

响孔隙率不确定度的主要因素。 合选择放大倍数和目镜网格尺寸,以提高孔隙格子

GB/T 3365—2008 中显微镜标尺法要求:以 数的计数精度。

1/4格为最小计数单位, 以大于1/4格记作1/2格,大

参考文献:

于1/2格记作3/4格,大于3/4格记作1格,由此可见

计数方法本身就存在一定误差。为分析目镜网格尺 [1] 陈霏.孔隙影响碳纤维复合材料层合板力学性能研究[D].

寸及放大倍数差异对孔隙格子数计数精度的影响, 大连:大连理工大学,2016.

在两种不同尺寸的网格下,使用不同放大倍数对试 [2] 李凯, 卢奇,郑程,等.TC4钛合金疲劳寿命不确定度评

定[J].理化检验(物理分册),2022,58(12):35-38.

样进行孔隙率测试。

[3] 王春雁,袁晓桐,赵英军,等.测量不确定度在金相检测

以不确定度评定的孔隙率平均值0.391%为参考

分析中的应用探讨[J].内燃机与配件,2020(18):138-139.

标准进行分析。不同放大倍数、不同网格尺寸的孔隙 [4] 吴志刚, 万章,张强,等.ASTM标准中非金属夹杂物测

率曲线如图1所示。由图1可知:在相同网格尺寸下, 定结果的测量不确定度分析[J].化工装备技术,2020,

孔隙率准确度与放大倍数并不成绝对正比关系;在相 41(2):5-8.

17