Page 54 - 理化检验-物理分册2024年第四期

P. 54

许恒庭, 等: 某油冷却器换热管泄漏原因

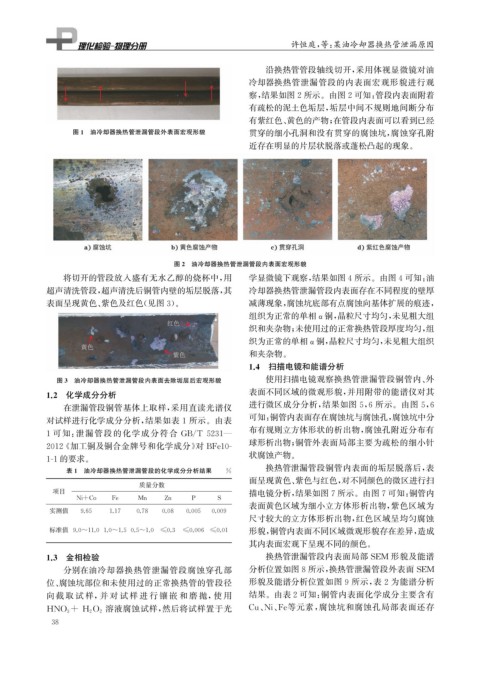

沿换热管管段轴线切开, 采用体视显微镜对油

冷却器换热管泄漏管段的内表面宏观形貌进行观

察, 结果如图2所示。由图2可知: 管段内表面附着

有疏松的泥土色垢层, 垢层中间不规则地间断分布

有紫红色、 黄色的产物; 在管段内表面可以看到已经

图1 油冷却器换热管泄漏管段外表面宏观形貌 贯穿的细小孔洞和没有贯穿的腐蚀坑, 腐蚀穿孔附

近存在明显的片层状脱落或蓬松凸起的现象。

图2 油冷却器换热管泄漏管段内表面宏观形貌

将切开的管段放入盛有无水乙醇的烧杯中, 用 学显微镜下观察, 结果如图4所示。由图4可知: 油

超声清洗管段, 超声清洗后铜管内壁的垢层脱落, 其 冷却器换热管泄漏管段内表面存在不同程度的壁厚

表面呈现黄色、 紫色及红色( 见图3 )。 减薄现象, 腐蚀坑底部有点腐蚀向基体扩展的痕迹,

组织为正常的单相α铜, 晶粒尺寸均匀, 未见粗大组

织和夹杂物; 未使用过的正常换热管段厚度均匀, 组

织为正常的单相α铜, 晶粒尺寸均匀, 未见粗大组织

和夹杂物。

1.4 扫描电镜和能谱分析

图3 油冷却器换热管泄漏管段内表面去除垢层后宏观形貌 使用扫描电镜观察换热管泄漏管段铜管内、 外

1.2 化学成分分析 表面不同区域的微观形貌, 并用附带的能谱仪对其

在泄漏管段铜管基体上取样, 采用直读光谱仪 进行微区成分分析, 结果如图 5 , 6 所示。由图 5 , 6

对试样进行化学成分分析, 结果如表1所示。由表 可知: 铜管内表面存在腐蚀坑与腐蚀孔, 腐蚀坑中分

布有规则立方体形状的析出物, 腐蚀孔附近分布有

1可知: 泄漏管段的化学成分符合 GB / T5231 —

球形析出物; 铜管外表面局部主要为疏松的细小针

2012 《 加工铜及铜合金牌号和化学成分》 对 BFe10-

1-1的要求。 状腐蚀产物。

换热管泄漏管段铜管内表面的垢层脱落后, 表

表1 油冷却器换热管泄漏管段的化学成分分析结果 %

面呈现黄色、 紫色与红色, 对不同颜色的微区进行扫

质量分数

项目 描电镜分析, 结果如图7所示。由图7可知: 铜管内

Ni+Co Fe Mn Zn P S

表面黄色区域为细小立方体形析出物, 紫色区域为

实测值 9.65 1.17 0.78 0.08 0.005 0.009

尺寸较大的立方体形析出物, 红色区域呈均匀腐蚀

形貌, 铜管内表面不同区域微观形貌存在差异, 造成

标准值 9.0~11.0 1.0~1.5 0.5~1.0 ≤0.3 ≤0.006 ≤0.01

其内表面宏观下呈现不同的颜色。

1.3 金相检验 换热管泄漏管段内表面局部 SEM 形貌及能谱

分别在油冷却器换热管泄漏管段腐蚀穿孔部 分析位置如图8所示, 换热管泄漏管段外表面 SEM

位、 腐蚀坑部位和未使用过的正常换热管的管段径 形貌及能谱分析位置如图9所示, 表2为能谱分析

向截 取 试 样, 并 对 试 样 进 行 镶 嵌 和 磨 抛, 使 用 结果。由表2可知: 铜管内表面化学成分主要含有

溶液腐蚀试样, 然后将试样置于光 Cu 、 Ni 、 Fe 等元素, 腐蚀坑和腐蚀孔局部表面还存

HNO 3+ H 2O 2

3 8