Page 54 - 理化检验-物理分册2023年第十二期

P. 54

刘艳锋, 等: 动车机组用304不锈钢螺栓断裂原因

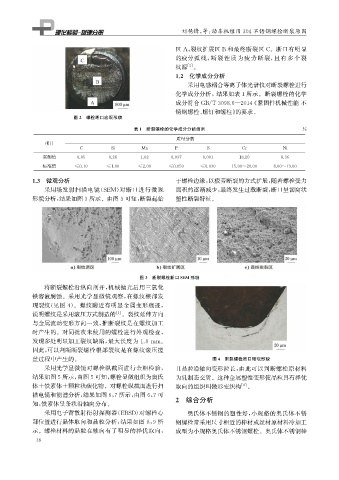

区 A , 裂纹扩展区 B 和最终断裂区 C 。断口有明显

的疲劳弧线, 断裂性质为疲劳断裂, 且有多个裂

纹源 [ 2 ] 。

1.2 化学成分分析

采用电感耦合等离子体光谱仪对断裂螺栓进行

化学成分分析, 结果如表1所示。断裂螺栓的化学

成分符合 GB / T3098.6 — 2014 《 紧固件机械性能 不

锈钢螺栓、 螺钉和螺柱》 的要求。

图2 螺栓断口宏观形貌

表1 断裂螺栓的化学成分分析结果 %

质量分数

项目

C Si Mn P S Cr Ni

实测值 0.05 0.26 1.02 0.037 0.001 18.20 8.36

标准值 ≤0.10 ≤1.00 ≤2.00 ≤0.050 ≤0.030 15.00~20.00 8.00~19.00

1.3 微观分析 于螺栓边缘, 以疲劳断裂的方式扩展, 随着螺栓受力

采用场发射扫描电镜( SEM ) 对断口进行微观 面积的逐渐减少, 最终发生过载断裂, 断口呈韧窝状

形貌分析, 结果如图3所示。由图3可知: 断裂起始 塑性断裂特征。

图3 断裂螺栓断口SEM 形貌

将断裂螺栓沿纵向剖开, 机械抛光后用三氯化

铁溶液腐蚀。采用光学显微镜观察, 在螺纹根部发

现裂纹( 见图 4 )。螺纹附近有明显金属变形痕迹,

说明螺纹是采用滚压方式制造的 [ 3 ] 。裂纹延伸方向

与金属流动变形方向一致, 推断裂纹是在螺纹加工

时产生的。对同批次未使用的螺栓进行外观检查,

发现多处明显加工裂纹缺陷, 最大长度为1.8mm 。

因此, 可以判断断裂螺栓根部裂纹是在螺纹滚压搓

丝过程中产生的。 图4 断裂螺栓断口微观形貌

采用光学显微镜对螺栓纵截面进行金相检验, 且晶粒沿轴向变形拉长, 由此可以判断螺栓原材料

结果如图5所示, 由图5可知, 螺栓显微组织为奥氏 为轧制态交货。这种金属塑性变形使晶粒具有择优

体+铁素体+颗粒状碳化物。对螺栓纵截面进行扫 取向的组织叫做形变织构 [ 4 ] 。

描电镜和能谱分析, 结果如图6 , 7所示, 由图6 , 7可

2 综合分析

知, 铁素体呈条状沿轴向分布。

采用电子背散射衍射探测器( EBSD ) 对螺栓心 奥氏体不锈钢的塑性好, 小规格的奥氏体不锈

部位置进行晶体取向和晶粒分析, 结果如图8 , 9所 钢螺栓常采用尺寸相近的棒材或丝材原材料冷加工

示。螺栓材料的晶粒在轴向有了明显的择优取向, 成型为小规格奥氏体不锈钢螺栓。奥氏体不锈钢棒

3 8