Page 52 - 理化检验-物理分册2023年第十二期

P. 52

黄 鑫, 等: 4130钢锻件超声检测不合格原因

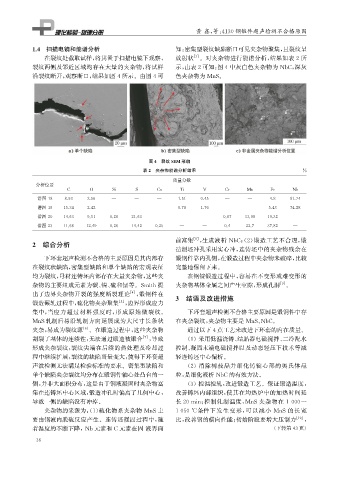

1.4 扫描电镜和能谱分析 知: 密集型裂纹缺陷断口可见夹杂物聚集, 且裂纹呈

在裂纹处截取试样, 将其置于扫描电镜下观察, 放射状 [ 3 ] 。对夹杂物进行能谱分析, 结果如表2所

裂纹两侧及邻近区域均存在大量的夹杂物, 将试样 示, 由表2可知: 图4中灰白色夹杂物为 NbC , 深灰

沿裂纹断开, 观察断口, 结果如图4所示。由图4可 色夹杂物为 MnS 。

图4 裂纹SEM 形貌

表2 夹杂物能谱分析结果 %

质量分数

分析位置

C O Si S Ca Ti V Cr Mn Fe Nb

谱图 18 8.93 2.56 — — — 1.51 0.45 — — 4.8 81.74

谱图 19 15.34 2.42 — — — 0.78 1.76 — — 5.43 74.28

谱图 20 14.63 9.51 0.26 21.63 — — — 0.67 33.98 19.32 —

谱图 23 11.66 12.49 0.26 14.42 0.25 — — 0.4 22.7 37.82 —

前富集 [ 8 ] , 生成液析 NbC ;( 2 ) 锻造工艺不合理, 锻

2 综合分析

造制坯冲孔采用实心冲, 连铸坯中的夹杂物残余在

下环套超声检测不合格的主要原因是其内部存 锻钢件靠内孔侧, 在锻造过程中夹杂物未破碎, 比较

在裂纹状缺陷, 密集型缺陷和单个缺陷的宏观表征 完整地保留下来。

均为裂纹, 母材连铸坯内部存在大量夹杂物, 这些夹 在钢锭锻造过程中, 容易在不变形或难变形的

杂物的主要组成元素为碳、 镍、 硫和锰等。 Smith提 夹杂物基体金属之间产生空隙, 形成孔洞 [ 9 ] 。

出了边界夹杂物开裂的强度断裂理论 [ 4 ] , 锻钢件在

锻造碾轧过程中, 硫化物夹杂聚集 [ 5 ] , 边界形成应力 3 结语及改进措施

集中, 当应力超过材料强度时, 形成原始微裂纹。 下环套超声检测不合格主要原因是锻钢件中存

MnS轧制后易沿轧制方向延展成为大尺寸长条状 在夹杂裂纹, 夹杂物主要是 MnS 、 NbC 。

夹杂, 易成为裂纹源 [ 6 ] 。在锻造过程中, 这些夹杂物 通过以下4点工艺来改进下环套的内在质量。

割裂了基体的连续性, 无法通过锻造被锻合 [ 7 ] , 导致 ( 1 )采用低温浇铸、 结晶器电磁搅拌、 二冷配水

形成夹杂裂纹, 裂纹尖端在后续的热处理及冷却过 控制、 凝固末端电磁搅拌以及动态轻压下技术等减

程中继续扩展, 裂纹的缺陷当量变大, 使得下环套超 轻连铸坯中心偏析。

声波检测无法满足检验标准的要求。密集型缺陷和 ( 2 )消除树枝晶并细化铸锭心部的奥氏体晶

单个缺陷夹杂裂纹均分布在锻钢件轴心处凸台的一 粒, 是细化液析 NbC的有效方法。

侧, 并非大面积分布, 这是由于钢液凝固时夹杂物富 ( 3 )控温控轧, 改进锻造工艺。保证锻造温度,

集在连铸坯中心区域, 锻造冲孔时偏离了几何中心, 改善铸坯内部组织, 使其在均热炉中的加热时间延

导致一侧的缺陷没有冲掉。 长20min ; 控制轧制温度, MnS 夹杂物在 1000~

夹杂物的来源为:( 1 ) 硫化物系夹杂物 MnS主 1050℃条件下发生变形, 可以减小 MnS 的长宽

要由钢液内脱硫反应产生。连铸坯凝固过程中, 随 比, 改善钢的横向性能; 初始阶段要增大压制力 [ 10 ] ,

着温度的不断下降, Nb元素和 C 元素在固 - 液界面 ( 下转第43页)

3 6