Page 84 - 理化检验-物理分册2023年第八期

P. 84

蒙殿武, 等: 超超临界机组屏式过热器爆管原因

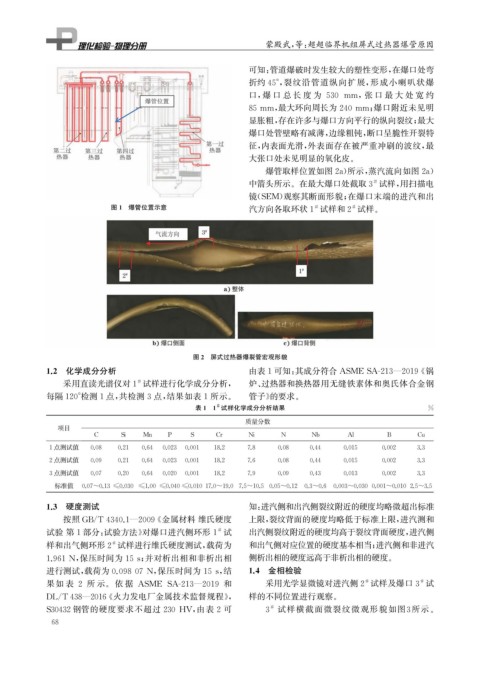

可知: 管道爆破时发生较大的塑性变形, 在爆口处弯

折约45° , 裂纹沿管道纵向扩展, 形成小喇叭状爆

口, 爆 口 总 长 度 为 530 mm , 张 口 最 大 处 宽 约

85mm , 最大环向周长为240mm ; 爆口附近未见明

显胀粗, 存在许多与爆口方向平行的纵向裂纹; 最大

爆口处管壁略有减薄, 边缘粗钝, 断口呈脆性开裂特

征, 内表面光滑, 外表面存在被严重冲刷的波纹, 最

大张口处未见明显的氧化皮。

爆管取样位置如图2a ) 所示, 蒸汽流向如图2a )

中箭头所示。在最大爆口处截取3 试样, 用扫描电

#

镜( SEM ) 观察其断面形貌; 在爆口末端的进汽和出

图1 爆管位置示意 汽方向各取环状1 试样和2 试样。

#

#

图2 屏式过热器爆裂管宏观形貌

1.2 化学成分分析 由表1可知: 其成分符合 ASMESA-213 — 2019 《 锅

#

采用直读光谱仪对1 试样进行化学成分分析, 炉、 过热器和换热器用无缝铁素体和奥氏体合金钢

每隔120° 检测1点, 共检测3点, 结果如表1所示。 管子》 的要求。

表1 1 试样化学成分分析结果 %

#

质量分数

项目

C Si Mn P S Cr Ni N Nb Al B Cu

1点测试值 0.08 0.21 0.64 0.023 0.001 18.2 7.8 0.08 0.44 0.015 0.002 3.3

2点测试值 0.09 0.21 0.64 0.023 0.001 18.2 7.6 0.08 0.44 0.015 0.002 3.3

3点测试值 0 .07 0.20 0.64 0.020 0.001 18.2 7.9 0.09 0.43 0.013 0.002 3.3

标准值 0.07~0.13 ≤0.030 ≤1.00 ≤0.040≤0.01017.0~19.0 7.5~10.5 0.05~0.12 0.3~0.6 0.003~0.030 0.001~0.0102.5~3.5

1.3 硬度测试 知: 进汽侧和出汽侧裂纹附近的硬度均略微超出标准

按照 GB / T4340.1 — 2009 《 金属材料 维氏硬度 上限, 裂纹背面的硬度均略低于标准上限, 进汽测和

试验 第1部分: 试验方法》 对爆口进汽侧环形1 试 出汽侧裂纹附近的硬度均高于裂纹背面硬度, 进汽侧

#

样和出气侧环形2 试样进行维氏硬度测试, 载荷为 和出气侧对应位置的硬度基本相当; 进汽侧和非进汽

#

1.961N , 保压时间为15s ; 并对析出相和非析出相 侧析出相的硬度远高于非析出相的硬度。

进行测试, 载荷为0.09807N , 保压时间为15s , 结 1.4 金相检验

果如 表 2 所 示。 依 据 ASME SA-213 — 2019 和 采用光学显微镜对进汽侧2 试样及爆口3 试

#

#

DL / T438 — 2016 《 火力发电厂金属技术监督规程》, 样的不同位置进行观察。

S30432钢管的硬度要求不超过 230HV , 由表 2 可 3 试样横截面微裂纹微观形貌如图 3 所示。

#

6 8