Page 90 - 理化检验-物理分册2023年第六期

P. 90

丛建臣, 等: 柴油发动机曲轴的常见失效模式

别为-477.5 , -482.1MPa , 表明两侧圆角滚压效果

2 失效曲轴的案例分析

均较好。

2.1 案例1 ( 设计因素)

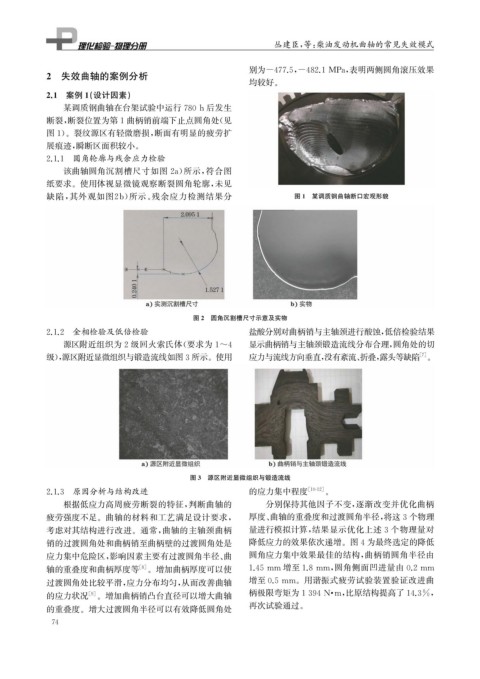

某调质钢曲轴在台架试验中运行780h后发生

断裂, 断裂位置为第1曲柄销前端下止点圆角处( 见

图1 )。裂纹源区有轻微磨损, 断面有明显的疲劳扩

展痕迹, 瞬断区面积较小。

2.1.1 圆角轮廓与残余应力检验

该曲轴圆角沉割槽尺寸如图 2a ) 所示, 符合图

纸要求。使用体视显微镜观察断裂圆角轮廓, 未见

缺陷, 其外观如图 2b ) 所示。 残余应力检测结果分 图1 某调质钢曲轴断口宏观形貌

图2 圆角沉割槽尺寸示意及实物

2.1.2 金相检验及低倍检验 盐酸分别对曲柄销与主轴颈进行酸蚀, 低倍检验结果

源区附近组织为2级回火索氏体( 要求为1~4 显示曲柄销与主轴颈锻造流线分布合理, 圆角处的切

级), 源区附近显微组织与锻造流线如图3所示。使用 应力与流线方向垂直, 没有紊流、 折叠, 露头等缺陷 。

[ 7 ]

图3 源区附近显微组织与锻造流线

2.1.3 原因分析与结构改进 的应力集中程度 [ 10-12 ] 。

根据低应力高周疲劳断裂的特征, 判断曲轴的 分别保持其他因子不变, 逐渐改变并优化曲柄

疲劳强度不足。曲轴的材料和工艺满足设计要求, 厚度、 曲轴的重叠度和过渡圆角半径, 将这3个物理

考虑对其结构进行改进。通常, 曲轴的主轴颈曲柄 量进行模拟计算, 结果显示优化上述3个物理量对

销的过渡圆角处和曲柄销至曲柄壁的过渡圆角处是 降低应力的效果依次递增。图4为最终选定的降低

应力集中危险区, 影响因素主要有过渡圆角半径、 曲 圆角应力集中效果最佳的结构, 曲柄销圆角半径由

轴的重叠度和曲柄厚度等 [ 8 ] 。增加曲柄厚度可以使 1.45mm 增至1.8mm , 圆角侧面凹进量由0.2mm

过渡圆角处比较平滑, 应力分布均匀, 从而改善曲轴 增至0.5mm 。用谐振式疲劳试验装置验证改进曲

的应力状况 [ 9 ] 。增加曲柄销凸台直径可以增大曲轴 柄极限弯矩为1394N · m , 比原结构提高了14.3% ,

的重叠度。增大过渡圆角半径可以有效降低圆角处 再次试验通过。

7 4