Page 93 - 理化检验-物理分册2023年第六期

P. 93

丛建臣, 等: 柴油发动机曲轴的常见失效模式

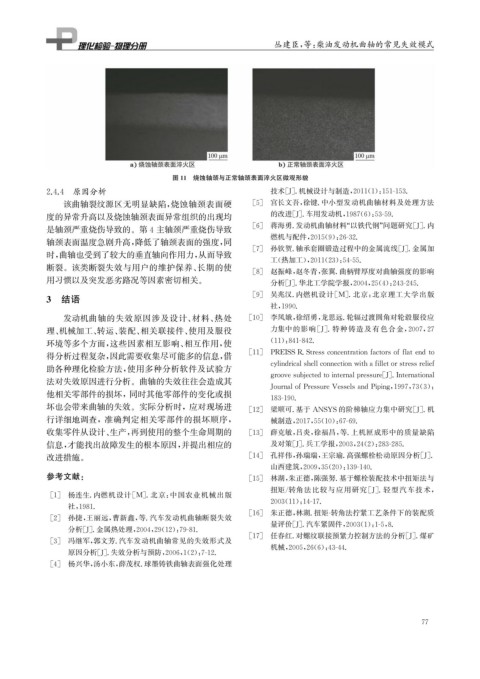

图11 烧蚀轴颈与正常轴颈表面淬火区微观形貌

2.4.4 原因分析 技术[ J ] . 机械设计与制造, 2011 ( 1 ): 151-153.

该曲轴裂纹源区无明显缺陷, 烧蚀轴颈表面硬 [ 5 ] 宫长文吾, 徐键. 中小型发动机曲轴材料及处理方法

度的异常升高以及烧蚀轴颈表面异常组织的出现均 的改进[ J ] . 车用发动机, 1987 ( 6 ): 53-59.

[ 6 ] 蒋海勇. 发动机曲轴材料“ 以铁代钢” 问题研究[ J ] . 内

是轴颈严重烧伤导致的。第4主轴颈严重烧伤导致

轴颈表面温度急剧升高, 降低了轴颈表面的强度, 同 燃机与配件, 2015 ( 9 ): 26-32.

[ 7 ] 孙钦贺. 轴承套圈锻造过程中的金属流线[ J ] . 金属加

时, 曲轴也受到了较大的垂直轴向作用力, 从而导致

工( 热加工), 2011 ( 23 ): 54-55.

断裂。该类断裂失效与用户的维护保养、 长期的使

[ 8 ] 赵振峰, 赵冬青, 张翼. 曲柄臂厚度对曲轴强度的影响

用习惯以及突发恶劣路况等因素密切相关。

分析[ J ] . 华北工学院学报, 2004 , 25 ( 4 ): 243-245.

3 结语 [ 9 ] 吴兆汉. 内燃机设计[ M ] . 北京: 北京理工大学出版

社, 1990.

发动机曲轴的失效原因涉及设计、 材料、 热处 [ 10 ] 李凤娥, 徐绍勇, 龙思远. 轮辐过渡圆角对轮毂服役应

理、 机械加工、 转运、 装配、 相关联接件、 使用及服役 力集中的影响[ J ] . 特种铸造及有色合金, 2007 , 27

环境等多个方面, 这些因素相互影响、 相互作用, 使 ( 11 ): 841-842.

得分析过程复杂, 因此需要收集尽可能多的信息, 借 [ 11 ] PREISSR.Stressconcentrationfactorsofflatendto

助各种理化检验方法, 使用多种分析软件及试验方 c y lindricalshellconnectionwithafilletorstressrelief

g roovesub j ectedtointernal p ressure [ J ] .International

法对失效原因进行分析。曲轴的失效往往会造成其

JournalofPressureVesselsandPi p in g , 1997 , 73 ( 3 ):

他相关零部件的损坏, 同时其他零部件的变化或损

183-190.

坏也会带来曲轴的失效。实际分析时,应对现场进 [ 12 ] 梁顺可. 基于 ANSYS的阶梯轴应力集中研究[ J ] . 机

行详细地调查,准确判定相关零部件的损坏顺序, 械制造, 2017 , 55 ( 10 ): 67-69.

收集零件从设计、 生产, 再到使用的整个生命周期的 [ 13 ] 薛克敏, 吕炎, 徐福昌, 等. 上机匣成形中的质量缺陷

信息, 才能找出故障发生的根本原因, 并提出相应的 及对策[ J ] . 兵工学报, 2003 , 24 ( 2 ): 283-285.

改进措施。 [ 14 ] 孔祥伟, 孙瑞瑞, 王宗瑜. 高强螺栓松动原因分析[ J ] .

山西建筑, 2009 , 35 ( 20 ): 139-140.

参考文献: [ 15 ] 林湖, 朱正德, 陈强努. 基于螺栓装配技术中扭矩法与

扭矩 / 转角法比较与应用研究[ J ] . 轻型汽车技术,

[ 1 ] 杨连生. 内燃机设计[ M ] . 北京: 中国农业机械出版

2003 ( 11 ): 14-17.

社, 1981.

[ 16 ] 朱正德, 林湖. 扭矩 - 转角法拧紧工艺条件下的装配质

[ 2 ] 孙捷, 王丽远, 曹新鑫, 等. 汽车发动机曲轴断裂失效

量评价[ J ] . 汽车紧固件, 2003 ( 1 ): 1-5 , 8.

分析[ J ] . 金属热处理, 2004 , 29 ( 12 ): 79-81.

[ 17 ] 任春红. 对螺纹联接预紧力控制方法的分析[ J ] . 煤矿

[ 3 ] 冯继军, 郭文芳. 汽车发动机曲轴常见的失效形式及

机械, 2005 , 26 ( 6 ): 43-44.

原因分析[ J ] . 失效分析与预防, 2006 , 1 ( 2 ): 7-12.

[ 4 ] 杨兴华, 汤小东, 薛茂权. 球墨铸铁曲轴表面强化处理

7

7