Page 48 - 理化检验-物理分册2023年第六期

P. 48

田志鹏: 82B高碳钢盘条连续冷却转变曲线的测定及其相变规律

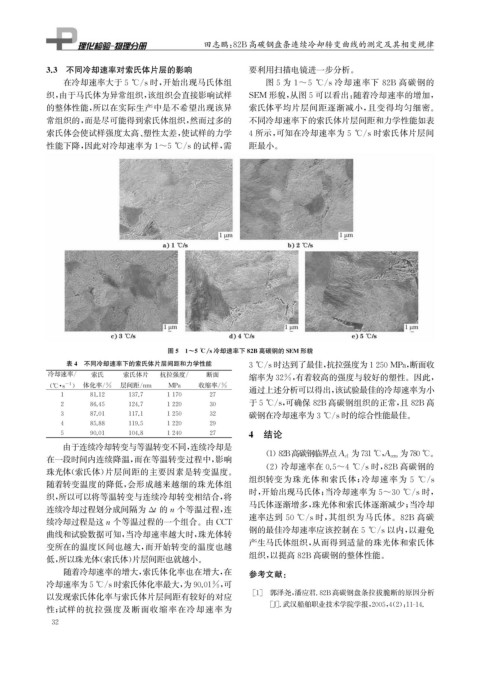

3.3 不同冷却速率对索氏体片层的影响 要利用扫描电镜进一步分析。

在冷却速率大于5℃ / s时, 开始出现马氏体组 图5为 1~5 ℃ / s冷却速率下 82B 高碳钢的

织, 由于马氏体为异常组织, 该组织会直接影响试样 SEM 形貌, 从图5可以看出: 随着冷却速率的增加,

的整体性能, 所以在实际生产中是不希望出现该异 索氏体平均片层间距逐渐减小, 且变得均匀细密。

常组织的, 而是尽可能得到索氏体组织, 然而过多的 不同冷却速率下的索氏体片层间距和力学性能如表

索氏体会使试样强度太高、 塑性太差, 使试样的力学 4所示, 可知在冷却速率为5 ℃ / s时索氏体片层间

性能下降, 因此对冷却速率为1~5℃ / s的试样, 需 距最小。

图5 1~5℃ / s 冷却速率下82B高碳钢的SEM 形貌

表4 不同冷却速率下的索氏体片层间距和力学性能 3℃ / s 时达到了最佳, 抗拉强度为1250MPa , 断面收

冷却速率 / 索氏 索氏体片 抗拉强度 / 断面

缩率为32% , 有着较高的强度与较好的塑性。因此,

-1

( ℃ · s ) 体化率 / % 层间距 / nm MPa 收缩率 / % 通过上述分析可以得出, 该试验最佳的冷却速率为小

1 81.12 137.7 1170 27

于5℃ / s , 可确保82B高碳钢组织的正常, 且82B高

2 86.45 124.7 1220 30

3 87.01 117.1 1250 32 碳钢在冷却速率为3℃ / s 时的综合性能最佳。

4 85.88 119.5 1220 29

5 90.01 104.8 1240 27 4 结论

由于连续冷却转变与等温转变不同, 连续冷却是

为 780℃ 。

在一段时间内连续降温, 而在等温转变过程中, 影响

( 1 ) 82B高碳钢临界点A c1

为 731℃ , A ccm

( 2 )冷却速率在0.5~4℃ / s时, 82B 高碳钢的

珠光体( 索氏体) 片层间距的主要因素是转变温度。

随着转变温度的降低, 会形成越来越细的珠光体组 组织转变为珠光体和索氏体; 冷却速率为 5 ℃ / s

织, 所以可以将等温转变与连续冷却转变相结合, 将 时, 开始出现马氏体; 当冷却速率为5~30℃ / s时,

马氏体逐渐增多, 珠光体和索氏体逐渐减少; 当冷却

连续冷却过程划分成间隔为 Δ t 的n 个等温过程, 连

速率达到 50℃ / s时, 其组织为马氏体。 82B 高碳

续冷却过程是这n 个等温过程的一个组合。由 CCT

钢的最佳冷却速率应该控制在5℃ / s以内, 以避免

曲线和试验数据可知, 当冷却速率越大时, 珠光体转

产生马氏体组织, 从而得到适量的珠光体和索氏体

变所在的温度区间也越大, 而开始转变的温度也越

组织, 以提高82B高碳钢的整体性能。

低, 所以珠光体( 索氏体) 片层间距也就越小。

随着冷却速率的增大, 索氏体化率也在增大, 在 参考文献:

冷却速率为5℃ / s 时索氏体化率最大, 为90.01% , 可

[ 1 ] 郭泽尧, 潘应君. 82B高碳钢盘条拉拔脆断的原因分析

以发现索氏体化率与索氏体片层间距有较好的对应

[ J ] . 武汉船舶职业技术学院学报, 2005 , 4 ( 2 ): 11-14.

性; 试样的抗拉强度及断面收缩率在冷却速率为

3 2