Page 46 - 理化检验-物理分册2023年第六期

P. 46

田志鹏: 82B高碳钢盘条连续冷却转变曲线的测定及其相变规律

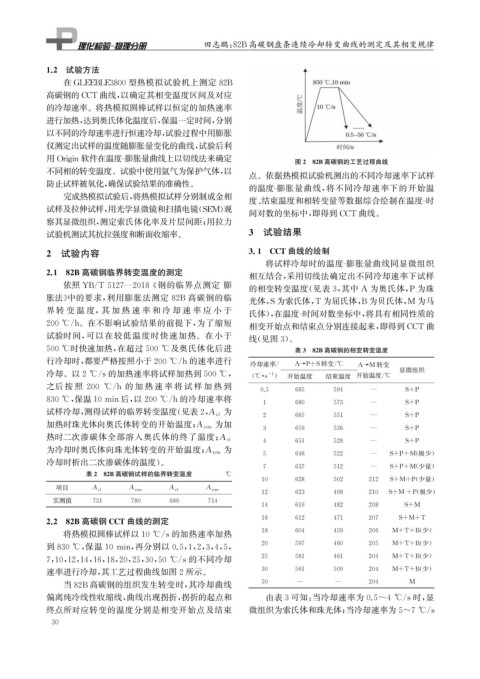

1.2 试验方法

在 GLEEBLE3800型热模拟试验机上测定 82B

高碳钢的 CCT 曲线, 以确定其相变温度区间及对应

的冷却速率。将热模拟圆棒试样以恒定的加热速率

进行加热, 达到奥氏体化温度后, 保温一定时间, 分别

以不同的冷却速率进行恒速冷却, 试验过程中用膨胀

仪测定出试样的温度随膨胀量变化的曲线, 试验后利

用 Ori g in软件在温度 - 膨胀量曲线上以切线法来确定 图2 82B高碳钢的工艺过程曲线

不同相的转变温度。试验中使用氩气为保护气体, 以

点。依据热模拟试验机测出的不同冷却速率下试样

防止试样被氧化, 确保试验结果的准确性。

的温度 - 膨胀量曲线, 将不同冷却速率下的开始温

完成热模拟试验后, 将热模拟试样分别制成金相

度、 结束温度和相转变量等数据综合绘制在温度 - 时

试样及拉伸试样, 用光学显微镜和扫描电镜( SEM ) 观

间对数的坐标中, 即得到 CCT 曲线。

察其显微组织, 测定索氏体化率及片层间距; 用拉力

3 试验结果

试验机测试其抗拉强度和断面收缩率。

2 试验内容 3.1 CCT曲线的绘制

将试样冷却时的温度 - 膨胀量曲线同显微组织

2.1 82B高碳钢临界转变温度的测定 相互结合, 采用切线法确定出不同冷却速率下试样

依照 YB / T5127 — 2018 《 钢的临界点测定 膨 的相变转变温度( 见表3 , 其中 A 为奥氏体, P 为珠

胀法》 中的要求, 利用膨胀法测定 82B 高碳钢的临 光体, S为索氏体, T 为屈氏体, B 为贝氏体, M 为马

界 转 变 温 度, 其 加 热 速 率 和 冷 却 速 率 应 小 于

氏体), 在温度 - 时间对数坐标中, 将具有相同性质的

200℃ / h 。在不影响试验结果的前提下, 为了缩短 相变开始点和结束点分别连接起来, 即得到 CCT 曲

试验时间, 可以在较低温度时快速加热。在小于

线( 见图3 )。

500℃时快速加热, 在超过500 ℃ 及奥氏体化后进 表3 82B高碳钢的相变转变温度

行冷却时, 都要严格按照小于200℃ / h的速率进行

冷却速率 / A→P+S转变 / ℃ A→M 转变

显微组织

冷却。以2℃ / s的加热速率将试样加热到500℃ , ( ℃ · s ) 开始温度 结束温度 开始温度 / ℃

-1

之后 按 照 200 ℃ / h 的 加 热 速 率 将 试 样 加 热 到

0.5 685 594 — S+P

830℃ , 保温10min后, 以200℃ / h的冷却速率将 1 680 573 — S+P

为

试样冷却, 测得试样的临界转变温度( 见表2 , A c1

2 665 551 — S+P

为加

加热时珠光体向奥氏体转变的开始温度; A ccm

3 659 536 — S+P

热时二次渗碳体全部溶入奥氏体的终了温度; A r1

4 651 528 — S+P

为

为冷却时奥氏体向珠光体转变的开始温度; A rcm —

5 646 522 S+P+M ( 极少)

冷却时析出二次渗碳体的温度)。

7 637 512 — S+P+M ( 少量)

表2 82B高碳钢试样的临界转变温度 ℃

10 628 502 212 S+M+P ( 少量)

项目 A c1 A ccm A r1 A rcm

12 623 498 210 S+M +P ( 极少)

实测值 731 780 686 714

14 619 482 208 S+M

2.2 82B高碳钢 CCT曲线的测定 16 612 471 207 S+M+T

将热模拟圆棒试样以10℃ / s的加热速率加热 18 604 459 206 M+T+B ( 少)

20 597 460 205 M+T+B ( 少)

到830℃ , 保温10min , 再分别以0.5 , 1 , 2 , 3 , 4 , 5 ,

M+T+B ( 少)

7 , 10 , 12 , 14 , 16 , 18 , 20 , 25 , 30 , 50 ℃ / s的不同冷却 25 581 461 204

速率进行冷却, 其工艺过程曲线如图2所示。 30 561 509 204 M+T+B ( 少)

当82B高碳钢的组织发生转变时, 其冷却曲线 50 — — 204 M

偏离纯冷线性收缩线, 曲线出现拐折, 拐折的起点和 由表3可知: 当冷却速率为0.5~4℃ / s时, 显

终点所对应转变的温度分别是相变开始点及结束 微组织为索氏体和珠光体; 当冷却速率为5~7℃ / s

3 0