Page 39 - 理化检验-物理分册2023年第六期

P. 39

曹昕明, 等: 304奥氏体不锈钢管 T 型焊接处渗漏原因

钢管安装结束后, 冲洗管路, 在焊缝位置发现钢 包括独立的大尺寸气孔和密集型气孔, 最大气孔尺

管渗漏。为了分析该304不锈钢管的渗漏原因, 笔 寸约为5mm , 数量最多的密集气孔处共有12个密

者进行了一系列理化检验, 以避免该类问题再次 集小气孔。

发生。

1 理化检验

1.1 宏观观察

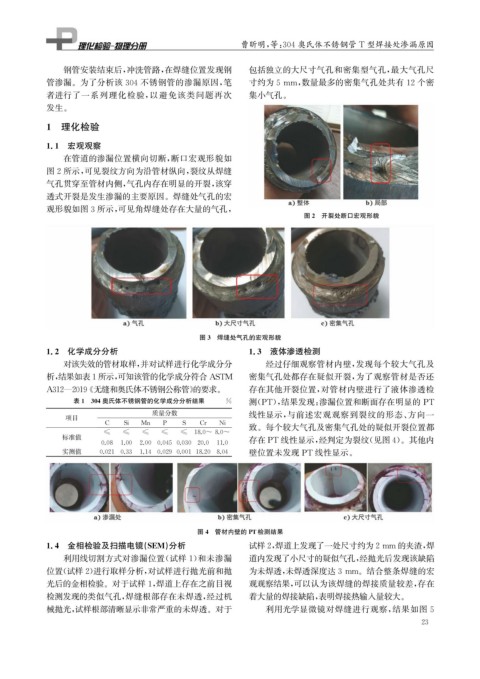

在管道的渗漏位置横向切断, 断口宏观形貌如

图2所示, 可见裂纹方向为沿管材纵向, 裂纹从焊缝

气孔贯穿至管材内侧, 气孔内存在明显的开裂, 该穿

透式开裂是发生渗漏的主要原因。焊缝处气孔的宏

观形貌如图3所示, 可见角焊缝处存在大量的气孔,

图2 开裂处断口宏观形貌

图3 焊缝处气孔的宏观形貌

1.2 化学成分分析 1.3 液体渗透检测

对该失效的管材取样, 并对试样进行化学成分分 经过仔细观察管材内壁, 发现每个较大气孔及

析, 结果如表1所示, 可知该管的化学成分符合 ASTM 密集气孔处都存在疑似开裂, 为了观察管材是否还

A312 — 2019 《 无缝和奥氏体不锈钢公称管》 的要求。 存在其他开裂位置, 对管材内壁进行了液体渗透检

表1 304奥氏体不锈钢管的化学成分分析结果 % 测( PT ), 结果发现: 渗漏位置和断面存在明显的 PT

质量分数 线性显示, 与前述宏观观察到裂纹的形态、 方向一

项目

C Si Mn P S Cr Ni

致。每个较大气孔及密集气孔处的疑似开裂位置都

≤ ≤ ≤ ≤ ≤ 18.0~ 8.0~

标准值 存在PT 线性显示, 经判定为裂纹( 见图4 )。其他内

0.08 1.00 2.00 0.045 0.030 20.0 11.0

实测值 0.021 0.33 1.14 0.029 0.001 18.20 8.04 壁位置未发现 PT 线性显示。

图4 管材内壁的 PT检测结果

1.4 金相检验及扫描电镜( SEM ) 分析 试样2 , 焊道上发现了一处尺寸约为2mm 的夹渣, 焊

利用线切割方式对渗漏位置( 试样1 ) 和未渗漏 道内发现了小尺寸的疑似气孔, 经抛光后发现该缺陷

位置( 试样2 ) 进行取样分析, 对试样进行抛光前和抛 为未焊透, 未焊透深度达3mm 。结合整条焊缝的宏

光后的金相检验。对于试样1 , 焊道上存在之前目视 观观察结果, 可以认为该焊缝的焊接质量较差, 存在

检测发现的类似气孔, 焊缝根部存在未焊透, 经过机 着大量的焊接缺陷, 表明焊接热输入量较大。

械抛光, 试样根部清晰显示非常严重的未焊透。对于 利用光学显微镜对焊缝进行观察, 结果如图 5

3

2