Page 38 - 理化检验-物理分册2023年第六期

P. 38

DOI : 10.11973 / lh jy -wl202306006

304 奥氏体不锈钢管 T 型焊接处渗漏原因

曹昕明 , 唐家耘 , 施昌龙 , 陈君银 , 杨 烽 , 秦从均 1

1

1

1

1

2

( 1. 浙江银隆不锈钢有限公司, 丽水 323700 ; 2中国兵器科学研究院宁波分院, 宁波 315000 )

摘 要: 某304奥氏体不锈钢管外圈表面 T 型焊接加强套管的焊缝位置出现渗漏, 采用宏观观

察、 化学成分分析、 液体渗透检测、 金相检验和扫描电子显微镜分析等方法研究其渗漏原因。结果

表明: 焊缝处存在大量气孔、 未焊透、 纵向裂纹等焊接缺陷, 裂纹已穿透管壁; 奥氏体不锈钢与加强

套管为异种金属焊接, 产生了较高的焊接残余应力, 同时焊接热输入量过大导致不锈钢的晶界性能

变弱, 从而引起开裂。

关键词: 304奥氏体不锈钢; 焊接; 开裂; 渗漏

中图分类号: TG142.7 ; TB31 文献标志码: A 文章编号: 1001-4012 ( 2023 ) 06-0022-03

Causesofleaka g eatT- j ointof304austeniticstainlesssteel p i p e

1

CAOXinmin g TANGJia y un , SHIChan g lon g CHENJun y in , YANGFen g Q INCon gj un 1

2

1

1

1

,

,

,

( 1.Zhe j ian gYinlon gStainlessSteelCo. , Ltd. , Lishui323700 , China ;

2.TheNin g boBranchofOrdnanceScienceInstituteofChina , Nin g bo315000 , China )

Abstract : Leaka g eoccurredintheweldp ositionofT-t yp eweldin greinforcementsleeveontheouterrin g

surfaceofa304austeniticstainlesssteelp i p e.Thecauseswerestudiedb y meansofmacrosco p icobservation ,

chemicalcom p ositionanal y sis , li q uid p enetrationtest , metallo g ra p hicexaminationandscannin g electronmicrosco p e

anal y sis.Theresultsshowthattherewerealar g enumberofweldin g defectssuchas p ores , incom p lete p enetration

andlon g itudinalcracksintheweld , andthecrackshadp enetratedthep i p ewall.Austeniticstainlesssteeland

reinforcedcasin g weredissimilarmetalweldin g , resultin ginhi g h weldin gresidualstress.Atthesametime ,

excessiveweldin gheatin p utledtotheweakenin gofg rainboundar yp ro p ertiesofstainlesssteel , whichcaused

crackin g .

Ke y words : 304austeniticstainlesssteel ; weldin g ; crackin g ; leaka g e

奥氏体不锈钢具有高的热膨胀系数和低的热导

率, 在焊接过程中容易产生较高的焊接残余应力和

较大的变形 [ 1 ] , 且焊缝处容易产生热裂纹和晶间腐

蚀 [ 2 ] 。关于奥氏体不锈钢焊接失效的研究已有很

多, 焊接残余应力及其引起的耐腐蚀性能下降是常

见的原因之一 [ 3 ] 。

在某304不锈钢管的安装过程中, 为了避免钢

管与隔舱壁发生摩擦碰撞, 在304钢管外部焊接加

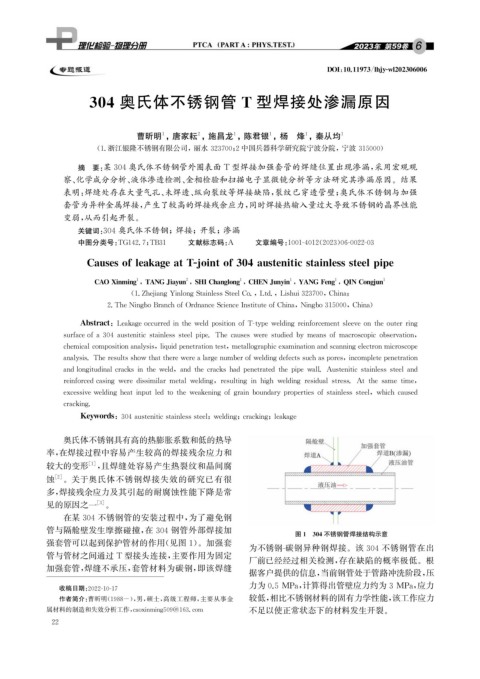

图1 304不锈钢管焊接结构示意

强套管可以起到保护管材的作用( 见图1 )。加强套

为不锈钢 - 碳钢异种钢焊接。该 304 不锈钢管在出

管与管材之间通过 T 型接头连接, 主要作用为固定

厂前已经经过相关检测, 存在缺陷的概率极低。根

加强套管, 焊缝不承压, 套管材料为碳钢, 即该焊缝

据客户提供的信息, 当前钢管处于管路冲洗阶段, 压

力为0.5MPa , 计算得出管壁应力约为3MPa , 应力

收稿日期: 2022-10-17

作者简介: 曹昕明( 1988- ), 男, 硕士, 高级工程师, 主要从事金 较低, 相比不锈钢材料的固有力学性能, 该工作应力

属材料的制造和失效分析工作, caoxinmin g 509@163.com 不足以使正常状态下的材料发生开裂。

2 2