Page 40 - 理化检验-物理分册2023年第六期

P. 40

曹昕明, 等: 304奥氏体不锈钢管 T 型焊接处渗漏原因

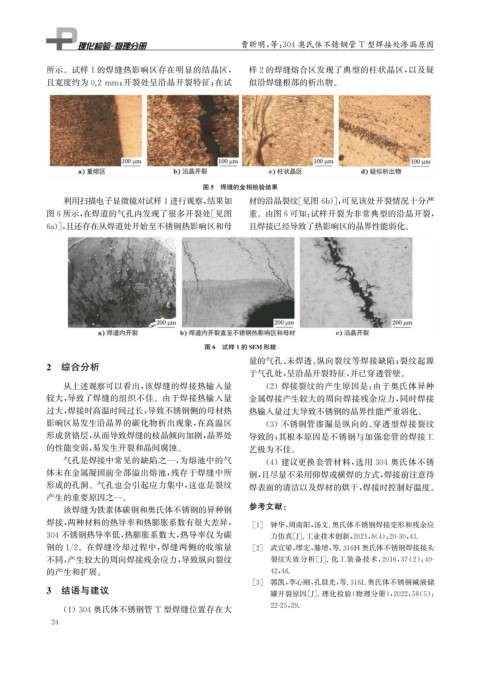

所示。试样1的焊缝热影响区存在明显的结晶区, 样2的焊缝熔合区发现了典型的柱状晶区, 以及疑

且宽度约为0.2mm ; 开裂处呈沿晶开裂特征; 在试 似沿焊缝根部的析出物。

图5 焊缝的金相检验结果

利用扫描电子显微镜对试样1进行观察, 结果如 材的沿晶裂纹[ 见图6b )], 可见该处开裂情况十分严

图6所示, 在焊道的气孔内发现了很多开裂处[ 见图 重。由图6可知: 试样开裂为非常典型的沿晶开裂,

6a )], 且还存在从焊道处开始至不锈钢热影响区和母 且焊接已经导致了热影响区的晶界性能弱化。

图6 试样1的SEM 形貌

量的气孔、 未焊透、 纵向裂纹等焊接缺陷; 裂纹起源

2 综合分析

于气孔处, 呈沿晶开裂特征, 并已穿透管壁。

从上述观察可以看出, 该焊缝的焊接热输入量 ( 2 )焊接裂纹的产生原因是: 由于奥氏体异种

较大, 导致了焊缝的组织不佳。由于焊接热输入量 金属焊接产生较大的周向焊接残余应力, 同时焊接

过大, 焊接时高温时间过长, 导致不锈钢侧的母材热 热输入量过大导致不锈钢的晶界性能严重弱化。

影响区易发生沿晶界的碳化物析出现象, 在高温区 ( 3 )不锈钢管渗漏是纵向的、 穿透型焊接裂纹

形成贫铬层, 从而导致焊缝的枝晶倾向加剧, 晶界处 导致的; 其根本原因是不锈钢与加强套管的焊接工

的性能变弱, 易发生开裂和晶间腐蚀。 艺极为不佳。

气孔是焊接中常见的缺陷之一, 为熔池中的气 ( 4 )建议更换套管材料, 选用 304 奥氏体不锈

体未在金属凝固前全部溢出熔池, 残存于焊缝中所 钢, 且尽量不采用仰焊或横焊的方式, 焊接前注意待

形成的孔洞。气孔也会引起应力集中, 这也是裂纹 焊表面的清洁以及焊材的烘干, 焊接时控制好温度。

产生的重要原因之一。

该焊缝为铁素体碳钢和奥氏体不锈钢的异种钢 参考文献:

焊接, 两种材料的热导率和热膨胀系数有很大差异, [ 1 ] 钟华, 周南阳, 汤文. 奥氏体不锈钢焊接变形和残余应

304不锈钢热导率低, 热膨胀系数大, 热导率仅为碳 力仿真[ J ] . 工业技术创新, 2021 , 8 ( 4 ): 20-30 , 41.

钢的1 / 2 。在焊缝冷却过程中, 焊缝两侧的收缩量 [ 2 ] 武宜梁, 缪宏, 滕增, 等.316H 奥氏体不锈钢焊接接头

不同, 产生较大的周向焊接残余应力, 导致纵向裂纹 裂纹失效分析[ J ] . 化工装备技术, 2016 , 37 ( 2 ): 40-

的产生和扩展。 42 , 46.

[ 3 ] 郭凯, 李心刚, 孔晨光, 等.316L奥氏体不锈钢碱液储

3 结语与建议 罐开裂原因[ J ] . 理化检验( 物理分册), 2022 , 58 ( 5 ):

( 1 ) 304奥氏体不锈钢管 T 型焊缝位置存在大 22-25 , 29.

2 4