Page 34 - 理化检验-物理分册2023年第四期

P. 34

侯兴辉, 等: 55SiCrA 钢弹簧断裂原因

及附近未发现夹杂物等冶金类缺陷, 断口呈韧窝特 辉纹, 呈波浪形台阶状, 该台阶为裂纹扩展留下的微

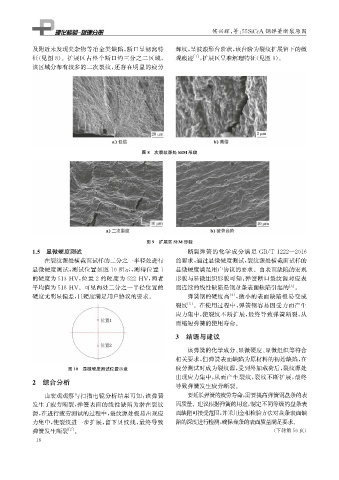

征( 见图8 )。扩展区占整个断口约三分之二区域, 观痕迹 [ 1 ] , 扩展区呈准解理特征( 见图9 )。

该区域分布有较多的二次裂纹, 还存在明显的疲劳

图8 次裂纹源处SEM 形貌

图9 扩展区SEM 形貌

1.5 显微硬度测试 断裂弹簧的化学成分满足 GB / T1222 — 2016

在裂纹源处横截面试样的二分之一半径处进行 的要求, 通过显微硬度测试, 裂纹源处横截面试样的

显微硬度满足用户协议的要求。由表面缺陷的宏观

显微硬度测试, 测试位置如图 10 所示, 测得位置 1

的硬度为513HV , 位置 2 的硬度为 522HV , 两者 形貌与显微组织形貌可知: 弹簧断口裂纹源对应表

平均值为518HV 。可见两处二分之一半径位置的 面连续的线性缺陷是钢盘条表面缺陷引起的 [ 3 ] 。

硬度无明显偏差, 且硬度满足用户协议的要求。 弹簧钢的硬度高 [ 4 ] , 微小的表面缺陷极易变成

裂纹 [ 5 ] 。在使用过程中, 弹簧钢容易因受力而产生

应力集中, 使裂纹不断扩展, 最终导致弹簧断裂, 从

而缩短弹簧的使用寿命。

3 结语与建议

该弹簧的化学成分、 显微硬度、 显微组织等符合

相关要求, 但弹簧表面缺陷为原材料的初始缺陷, 在

图10 显微硬度测试位置示意 疲劳测试时成为裂纹源, 受到外加载荷后, 裂纹源处

出现应力集中, 从而产生裂纹, 裂纹不断扩展, 最终

2 综合分析

导致弹簧发生疲劳断裂。

由宏观观察与扫描电镜分析结果可知: 该弹簧 要延长弹簧的疲劳寿命, 需要提高弹簧钢盘条的表

发生了疲劳断裂, 弹簧表面的线性缺陷为潜在裂纹 面质量。建议根据弹簧的用途, 制定不同等级的盘条表

源, 在进行疲劳测试的过程中, 裂纹源处极易出现应 面缺陷可接受范围, 并采用金相检验方法对盘条表面缺

力集中, 使裂纹进一步扩展, 留下贝纹线, 最终导致 陷的深度进行检测, 确保盘条的表面质量满足要求。

弹簧发生断裂 [ 2 ] 。 ( 下转第56页)

1 8