Page 58 - 理化检验-物理分册2023年第三期

P. 58

于艳敏, 等: 球阀表面渗碳凹坑及黑斑产生原因

和表层硬度均匀性, 该球阀直径为 80mm , 材料为 A 分布有密集的凹坑和黑斑, 个别凹坑直径较大,

316L奥氏体不锈钢。笔者对该球阀进行一系列理 深度较深, 区域 B与区域 A 形貌基本一致; 表面凹

化检验, 查明了凹坑及黑斑产生的原因, 以期为提高 坑的平均直径约为 0.18mm , 最大凹坑直径约为

球阀产品的质量提供理论基础。 0.53mm , 凹坑的平均间距约为 1.86mm , 分布较

为密集。

1 理化检验

1.2 扫描电镜( SEM ) 分析

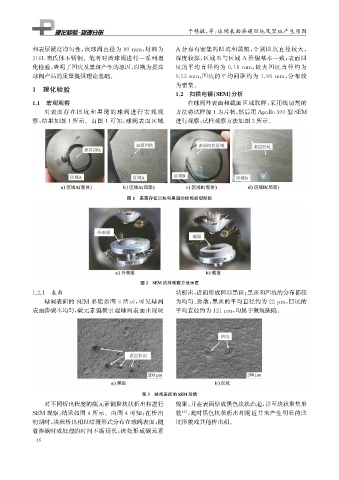

1.1 宏观观察 在球阀外表面和截面区域取样, 采用线切割的

对表面存在凹坑和黑斑 的 球 阀 进 行 宏 观 观 方法将试样加工为片状, 然后用 A p ollo300型SEM

察, 结果如图1所示。由图 1 可知: 球阀表面区域 进行观察, 试样观察方法如图2所示。

图1 表面存在凹坑和黑斑的球阀宏观形貌

图2 SEM 试样观察方法示意

1.2.1 表面 状析出, 进而形成圆形黑斑; 黑斑和凹坑的分布都较

球阀表面的 SEM 形貌如图 3 所示, 可见球阀 为均匀、 弥散, 黑斑的平均直径约为22 μ m , 凹坑的

表面渗碳不均匀, 碳元素偏聚引起球阀表面出现块 平均直径约为121 μ m , 均属于微观缺陷。

图3 球阀表面的SEM 形貌

对不同析出程度的碳元素偏聚块状析出相进行 偏聚, 并在表面形成黑色块状凸起, 甚至块状聚集形

SEM 观察, 结果如图 4 所示。由图 4 可知: 在析出 貌 [ 4 ] , 此时黑色块状析出相附近并未产生明显的凹

初期时, 块状析出相以暗斑形式分布在球阀表面; 随 坑形貌或其他析出相。

着渗碳时效处理的时间不断延长, 该处形成碳元素

4 6