Page 48 - 理化检验-物理分册2023年第三期

P. 48

石顺梅: 高压主汽阀双头螺柱断裂原因

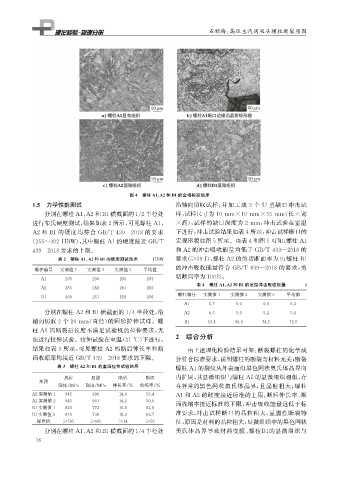

图4 螺柱 A1 、 A2和 B1的金相检验结果

1.5 力学性能测试 沿轴向切取试样, 并加工成 3 个 U 型缺口冲击试

分别在螺柱 A1 、 A2和B1横截面的1 / 2半径处 样, 试样尺寸为 10mm×10mm×55mm ( 长 × 宽

进行布氏硬度测试, 结果如表2所示, 可见螺柱 A1 , ×高), 试样的缺口深度为 2mm , 冲击试验在室温

A2和 B1 的硬度均符合 GB / T439 — 2018 的要求 下进行, 冲击试验结果如表4所示, 冲击试样断口的

( 255~302HBW ), 其中螺柱 A1的硬度接近 GB / T 宏观形貌如图5所示。由表4和图5可知: 螺柱 A1

439 — 2018要求的上限。 和 A2的冲击吸收能量均低于 GB / T439 — 2018的

表2 螺柱 A1 , A2和 B1的硬度测试结果 HBW 要求( ≥39J ), 螺柱 A2的剪切断面率为0 ; 螺柱 B1

的冲击吸收能量符合 GB / T439 — 2018 的要求, 剪

螺柱编号 实测值1 实测值2 实测值3 平均值

切断面率为100% 。

A1 295 290 293 293

表4 螺柱 A1 、 A2和 B1的室温冲击吸收能量

J

A2 283 282 281 282

螺柱编号 平均值

实测值1 实测值2 实测值3

B1 260 251 258 256

A1 5.7 5.0 5.0 5.2

分别在螺柱 A2和 B1横截面的1 / 4半径处, 沿 A2 6.5 5.0 5.2 5.6

轴向切取2 个 10mm ( 直径) 的圆形拉伸试样。螺 B1 63.1 80.0 74.5 72.5

柱 A1 因断裂后长度不满足试验机的拉伸要求, 无

2 综合分析

法进行拉伸试验。拉伸试验在室温( 21℃ ) 下进行,

结果如表3所示, 可见螺柱 A2的断后伸长率和断 由上述理化检验结果可知: 断裂螺柱的化学成

面收缩率均接近 GB / T439 — 2018要求的下限。 分符合标准要求, 说明螺柱的断裂与材料无关; 断裂

表3 螺柱 A2和 B1的室温拉伸试验结果 螺柱 A1的裂纹从外表面沿黑色网状奥氏体晶界向

抗拉 屈服 断后 断面 内扩展, 其显微组织与螺柱 A2的显微组织相似, 存

项目

在异常的黑色网状奥氏体晶界, 且晶粒粗大; 螺柱

强度 / MPa 强度 / MPa 伸长率 / % 收缩率 / %

A2实测值1 945 898 14.0 53.4 A1和 A2 的硬度接近标准的上限, 断后伸长率、 断

A2实测值2 945 901 14.2 50.0

面收缩率接近标准的下限, 冲击吸收能量远低于标

B1实测值1 820 772 16.8 62.6

准要求, 冲击试样断口的晶粒粗大, 呈脆性断裂特

B1实测值2 810 738 18.3 62.7

标准值 ≥785 ≥685 ≥14 ≥50 征, 原因是材料的晶粒粗大, 显微组织中的黑色网状

分别在螺柱 A1 、 A2和B1横截面的1 / 4半径处 奥氏体晶界导致材料变脆。 螺柱 B1 的显微组织与

3 6