Page 52 - 理化检验-物理分册2023年第三期

P. 52

孙晓军, 等: 45钢螺帽断裂原因

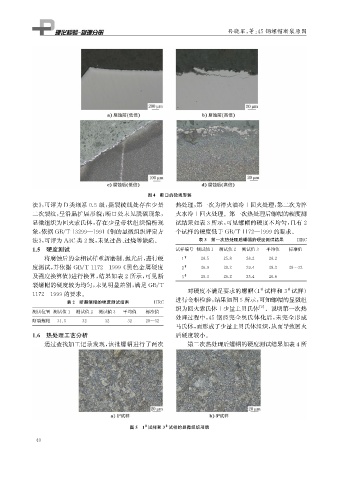

图4 断口的微观形貌

法》, 可评为 D 类细系0.5级, 撕裂棱线处存在少量 热处理, 第一次为淬火油冷+回火处理, 第二次为淬

二次裂纹, 呈沿晶扩展形貌; 断口处未见脱碳现象, 火水冷+回火处理。第一次热处理后螺帽的硬度测

显微组织为回火索氏体, 存在少量带状组织偏析现 试结果如表3所示, 可见螺帽的硬度不均匀, 且有2

象, 依据 GB / T13299 — 1991 《 钢的显微组织评定方 个试样的硬度低于 GB / T1172 — 1999的要求。

法》, 可评为 A3C类2级, 未见过热、 过烧等缺陷。 表3 第一次热处理后螺帽的硬度测试结果 HRC

1.5 硬度测试 试样编号 测试值1 测试值2 测试值3 平均值 标准值

将腐蚀后的金相试样重新磨制、 抛光后, 进行硬 1 # 26.5 25.8 26.2 26.2

度测试, 并依据 GB / T1172 — 1999 《 黑色金属硬度 2 # 26.9 28.2 29.4 28.2 28~32

及强度换算值》 进行换算, 结果如表2所示, 可见断 3 # 28.3 26.2 25.4 26.6

裂螺帽的硬度较为均匀, 未见明显差别, 满足 GB / T

#

#

对硬度不满足要求的螺帽( 1 试样和3 试样)

1172 — 1999的要求。

表2 断裂螺帽的硬度测试结果 HRC 进行金相检验, 结果如图5所示, 可知螺帽的显微组

织为回火索氏体+少量上贝氏体 [ 2 ] 。说明第一次热

测试位置 测试值1 测试值2 测试值3 平均值 标准值

处理过程中, 45 钢经完全奥氏体化后, 未完全形成

断裂螺帽 31.5 32 32 32 28~32

马氏体, 而形成了少量上贝氏体组织, 从而导致回火

1.6 热处理工艺分析 后硬度较小。

通过查找加工记录发现, 该批螺帽进行了两次 第二次热处理后螺帽的硬度测试结果如表4所

图5 1 试样和3 试样的显微组织形貌

#

#

4 0