Page 45 - 理化检验-物理分册2023年第三期

P. 45

孙明正: 汽车曲轴断裂原因

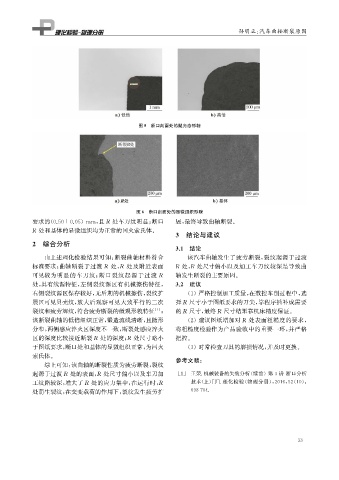

图5 断口剖面处的抛光态形貌

图6 断口剖面处的显微组织形貌

要求的( 0.50±0.05 ) mm , 且R 处车刀纹明显; 断口 展, 最终导致曲轴断裂。

R 处和基体的显微组织均为正常的回火索氏体。

3 结论与建议

2 综合分析

3.1 结论

由上述理化检验结果可知: 断裂曲轴材料符合 该汽车曲轴发生了疲劳断裂, 裂纹起源于过渡

标准要求; 曲轴断裂于过渡 R 处, R 处及附近表面 R 处, R 处尺寸偏小以及加工车刀纹较深是导致曲

可见较为明显的车刀纹; 断口裂纹起源于过渡 R 轴发生断裂的主要原因。

处, 具有线源特征, 左侧裂纹源区有机械擦伤特征, 3.2 建议

右侧裂纹源区保存较好, 无后期的机械擦伤, 裂纹扩 ( 1 )严格控制加工质量, 在数控车削过程中, 选

展区可见贝壳纹, 放大后观察可见大致平行的二次 择R 尺寸小于图纸要求的刀尖, 靠程序插补成需要

裂纹和疲劳辉纹, 符合疲劳断裂的微观形貌特征 [ 1 ] ; 的R 尺寸, 最终R 尺寸结果靠机床精度保证。

该断裂曲轴的低倍组织正常, 锻造流线清晰, 且随形 ( 2 )建议图纸增加对 R 处表面粗糙度的要求,

分布, 两侧感应淬火区深度不一致, 断裂处感应淬火 将粗糙度检验作为产品验收中的重要一环, 并严格

区的深度比较接近断裂R 处的深度; R 处尺寸略小 把控。

于图纸要求, 断口处和基体的显微组织正常, 为回火 ( 3 )时常检查刀具的磨损情况, 并及时更换。

索氏体。 参考文献:

综上可知: 该曲轴的断裂性质为疲劳断裂, 裂纹

起源于过渡R 处的表面, R 处尺寸偏小以及车刀加 [ 1 ] 王荣. 机械装备的失效分析( 续前)第3讲 断口分析

工纹路较深, 增大了 R 处的应力集中, 在运行时, R 技术( 上)[ J ] . 理化检验( 物理分册), 2016 , 52 ( 10 ):

处萌生裂纹, 在交变载荷的作用下, 裂纹发生疲劳扩 698-704.

3

3