Page 75 - 理化检验-物理分册2022年第十二期

P. 75

李锐峰, 等: 油气管道开裂原因

裂口周围的防腐层破损脱落, 其余部位的防腐层呈

龟裂形貌。因裂口两侧管体发生塑性变形, 故两侧

断口无法完全对接( 见图 3 )。将开裂部位的管体纵

向剖开, 发现管体内表面呈红褐色, 有均匀的腐蚀形

貌( 见图 4 )。

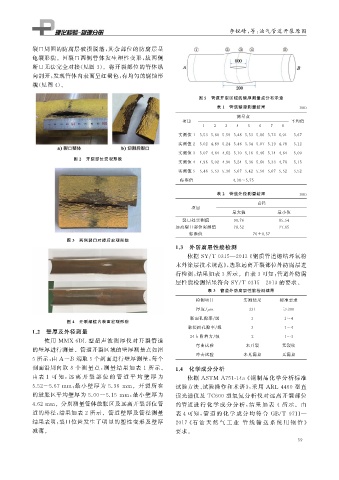

图 5 管道开裂区域的壁厚测量点分布示意

表 1 管道壁厚测量结果 mm

测量点

项目 平均值

1 2 3 4 5 6 7 8

实测值 1 5.53 5.60 5.59 5.48 5.53 5.86 5.72 6.01 5.67

实测值 2 5.02 4.89 5.24 5.46 5.34 5.07 5.19 4.78 5.12

实测值 3 5.07 4.84 4.62 5.10 5.16 5.46 5.14 4.64 5.00

图 2 开裂部位宏观形貌

实测值 4 4.96 5.02 4.90 5.24 5.36 5.60 5.33 4.78 5.15

实测值 5 5.46 5.53 5.36 5.67 5.42 5.50 5.67 5.52 5.52

标准值 4.38~5.75 -

表 2 管道外径测量结果 mm

直径

项目

最大值 最小值

裂口处实测值 90.76 85.54

远离裂口部位实测值 78.52 77.65

标准值 76±0.57

图 3 两侧裂口对接后宏观形貌

1.3 外防腐层性能检测

依据 SY / T0315 — 2013 《 钢质管道熔结环氧粉

末外涂层技术规范》, 选取远离开裂部位外防腐层进

行检测, 结果如表 3 所示。由表 3 可知: 管道外防腐

层性能检测结果符合 SY / T0315 — 2013 的要求。

表 3 管道外防腐层性能检测结果

检测项目 实测结果 标准要求

厚度 / m 331 ≥300

μ

断面孔隙率 / 级 3 1~4

图 4 开裂部位内表面宏观形貌

黏接面孔隙率 / 级 3 1~4

1.2 壁厚及外径测量

24h附着力 / 级 2 1~3

使用 MMX-6DL 型超声波测厚仪对开裂管道

弯曲试验 未开裂 无裂纹

的壁厚进行测量。管道开裂区域的壁厚测量点如图

冲击试验 未见漏点 无漏点

5所示, 由 A~B 端取 5 个剖面进行壁厚测量, 每个

剖面沿周向取 8 个测量点, 测量结果如 表 1 所示。 1. 化学成分分析

4

由表 1 可 知: 远 离 开 裂 部 位 的 管 道 平 均 壁 厚 为 依据 ASTM A751-14a 《 钢制品化学分析标准

5.52~5.67mm , 最小壁厚为 5.36 mm 。开 裂 所 在 试验方法、 试验操作和术语》, 采用 ARL4460 型直

的鼓胀区平均壁厚为 5.00~5.15 mm , 最小壁厚为 读光谱仪及 TC600 型氧氮分析仪对远离开裂部位

4.62mm 。分别测量管体鼓胀区及远离开裂部位管 的管道进 行 化 学 成 分 分 析, 结 果 如 表 4 所 示。 由

道的外径, 结果如表 2 所示。管道壁厚及管径测量 表 4 可知, 管 道 的 化 学 成 分 均 符 合 GB / T9711 —

结果表明, 裂口位置发生了明显的塑性变形及壁厚 2017 《 石 油 天 然 气 工 业 管 线 输 送 系 统 用 钢 管 》

减薄。 要求。

5 9