Page 48 - 理化检验-物理分册2022年第十二期

P. 48

刘 鹏, 等: 一种海上风电用 S355ML 钢的研制方法及其力学性能

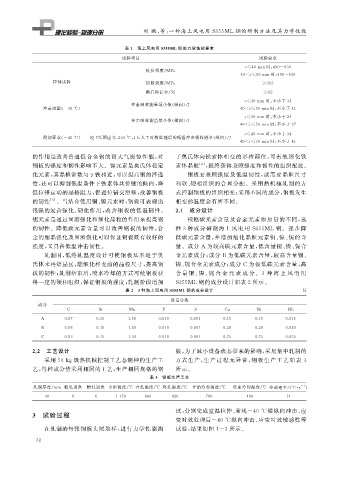

表 1 海上风电用 S355ML 钢的力学性能要求

试验项目 试验要求

t≤40mm 时: 490~630

抗拉强度 / MPa

40<t≤50mm 时: 490~610

拉伸试验

屈服强度 / MPa ≥355

断后伸长率 / % ≥22

t≤40mm 时: 不小于 34

冲击吸收能量最小值( 纵向)/ J

冲击试验( -40 ℃ ) 40<t≤50mm 时: 不小于 41

t≤40mm 时: 不小于 24

冲击吸收能量最小值( 横向)/ J

40<t≤50mm 时: 不小于 27

t≤40mm 时: 不小于 34

附加要求( -40 ℃ ) 经 7% 预应变, 250 ℃ , 1h人工时效处理后的低温冲击吸收能量( 纵向)/ J

40<t≤50mm 时: 不小于 41

的作用是改善普通低合金钢的耐大气腐蚀性能, 对 了奥氏体向铁素体相变的形核部位, 可有效细化铁

钢板的强度和韧性影响不大。镍元素是奥氏体稳定 素体晶粒 [ 4 ] , 最终获得兼顾强度和韧性的组织配比。

化元素, 其晶格常数与 γ铁相近, 可以提高钢的淬透 钢板要兼顾强度及低温韧性, 就需要晶粒尺寸

性, 还可以抑制低温条件下铁素体共价键的倾向, 降 和软、 硬相组织的合理分配。采用热机械轧制的方

低位错运动的晶格阻力, 促进位错交滑移, 改善钢板 式控制钢板的组织相变; 采用不同的成分, 钢板发生

的韧性 [ 3 ] 。当结合使用铜、 镍元素时, 钢板可表现出 相变的温度会有所不同。

很强的复合强化、 韧化作用, 改善钢板的低温韧性。 2.1 成分设计

铌元素是通过固溶强化和细化晶粒的作用来提高钢 根据碳元素含量及合金元素添加量的不同, 选

的韧性。降低碳元素含量可以改善钢板的韧性, 合 择 3 种成分研制海上风 电用 S355ML 钢。逐步降

金的细晶强化及固溶强化可以保证钢板既有较好的 低碳元素含量, 并增加细化晶粒元素铜、 镍、 铌的含

强度, 又具备低温冲击韧性。 量。成分 A 为较高碳元素含量, 低含量铜、 镍、 铌合

轧制时, 低终轧温度设计可使钢板基本处于奥 金元素成分; 成分 B 为低碳元素含量, 较高含量铜、

氏体未再结晶区, 能细化相变前的晶粒尺寸, 提高钢 镍、 铌合金元素成分; 成分 C 为极低碳元素含量, 高

板的韧性; 轧制结束后, 喷水冷却的方式可使钢板获 含量 铜、 镍、 铌 合 金 元 素 成 分。 3 种 海 上 风 电 用

得一定的硬相组织, 保证钢板的强度; 轧制阶段增加 S355ML 钢的成分设计如表 2 所示。

表 2 3 种海上风电用 S355ML 钢的成分设计 %

质量分数

成分

C Si Mn P S Cu Ni Nb

A 0.07 0.15 1.50 0.010 0.001 0.15 0.15 0.015

B 0.06 0.15 1.50 0.010 0.001 0.20 0.20 0.020

C 0.05 0.15 1.50 0.010 0.001 0.25 0.25 0.025

2.2 工艺设计 板, 为了减小设备状态带来的影响, 采用集中轧制的

采用 50k g 级热机械控制工艺态钢种的生产工 方式生产, 生产过程无异常, 钢板生产工艺如表 3

艺, 每种成分皆采用相同的工艺, 生产相同规格的钢 所示。

表 3 钢板生产工艺

轧制厚度 / mm 粗轧道次 精轧道次 出炉温度 / ℃ 开轧温度 / ℃ 终轧温度 / ℃ 开始冷却温度 / ℃ 结束冷却温度 / ℃ 冷却速率 /( ℃ · s )

-1

40 8 6 1150 860 820 780 480 14

试, 分别完成室温拉伸、 常规 -40 ℃ 横纵向冲击、 应

3 试验过程

变时效处理后 -40 ℃ 纵向冲击、 应变时效敏感性等

在轧制的每张钢板头尾取样, 进行力学性能测 试验, 结果如图 1~3 所示。

3 2