Page 89 - 理化检验-物理分册2022年第十一期

P. 89

胡 宸, 等: 航空滚动轴承外圈剥落原因

原因, 以避免该类问题再次发生。 高温氧化变色现象与异质颗粒物划伤痕迹, 剥落区

表面破碎, 呈现鱼鳞状的碾压、 挤压特征。

1 理化检验

1.2 SEM 分析

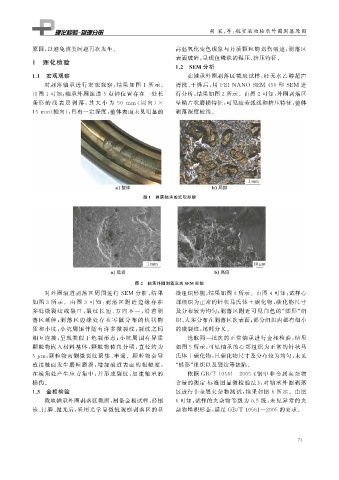

1.1 宏观观察 在轴承外圈剥落区截取试样, 经无水乙醇超声

对剥落轴承进行宏观观察, 结果如图 1 所示。 清洗、 干燥后, 用 FEINANOSEM 450 型 SEM 进

由图 1 可知: 轴承外圈滚道 5 点钟位置存在一处长 行分析, 结果如图 2 所示。由图 2 可知: 外圈剥落区

条形 的 浅 表 层 剥 落, 其 大 小 为 50 mm ( 周 向 ) × 呈鳞片状磨损特征, 可见疲劳弧线和挤压特征, 整体

15mm ( 轴向), 具有一定深度, 整体表面未见明显的 剥落深度较浅。

图 1 剥落轴承的宏观形貌

图 2 轴承外圈剥落区的 SEM 形貌

对外圈滚道剥落区周围进行 SEM 分析, 结果 微组织形貌, 结果如图 4 所示。由图 4 可知: 试样心

如图 3 所 示。由 图 3 可 知: 剥 落 区 附 近 边 缘 存 在 部组织为正常的针状马氏体 + 碳化物, 碳化物尺寸

多处微裂 纹 或 裂 口, 裂 纹 长 短、 方 向 不 一, 沿 着 剥 及分布较为均匀; 剥落区附近可见白色的“ 蝶形” 组

落区延伸; 剥 落 区 边 缘 处 存 在 零 散 分 布 的 块 状 物 织, 大多分布在剥落区次表面; 部分组织内部有细小

质和小坑, 小坑周围伴随有许多微裂纹, 裂纹之间 的微裂纹, 尾部分叉。

相互连接, 呈现类似于龟裂形态; 小坑周围有异质 选取同一批次的正常轴承进行金相检验, 结果

颗粒物嵌入材料基体, 颗粒物棱角分明, 直径约为 如图 5 所示, 可见轴承的心部组织为正常的针状马

5 μ m , 颗粒物两侧微裂纹聚集、 串通。颗粒物会导 氏体 + 碳化物, 且碳化物尺寸及分布较为均匀, 未见

致接触面发生磨粒磨损, 增加滚道表面的粗糙度, “ 蝶形” 组织以及裂纹等缺陷。

在棱角处产生应力集中, 并形成裂纹, 加速轴承的 依据 GB / T10561 — 2005 《 钢中非金属夹杂物

损伤。 含量的测定 标准图显微检验法》, 对轴承外圈剥落

1.3 金相检验 区进行非金属夹杂物测试, 结果如图 6 所示。由图

截取轴承外圈剥落区截面, 制备金相试样, 经镶 6 可知: 试样的夹杂物等级为 0.5 级, 未见异常的夹

嵌、 打磨、 抛光后, 采用光学显微镜观察剥落区的显 杂物堆积形态, 满足 GB / T10561 — 2005 的要求。

7 3