Page 71 - 理化检验-物理分册2022年第十一期

P. 71

谷树超, 等: 某燃机余热锅炉给水泵泵轴开裂原因

表 2 泵轴的力学性能和硬度测试结果

项目 屈服强度 / MPa 抗拉强度 / MPa 断后伸长率 / % 冲击吸收能量 / J 冲击韧性 /( J · cm -2 ) 硬度 / HBW

试样 1 907 1058 19.0 45.1 55.4 324

实测值 试样 2 899 1057 18.5 42.6 53.3 320

试样 3 891 1060 20.0 36.7 46.2 329

480 ℃ 时效 ≥1180 ≥1310 ≥10 - 70~90 ≥375

不同热

550 ℃ 时效 ≥1000 ≥1070 ≥12 - 108 ≥331

处理方

式对应 580 ℃ 时效 ≥865 ≥1000 ≥13 - 110 ≥302

的标准值 620 ℃ 时效 ≥725 ≥930 ≥16 - 140 ≥277

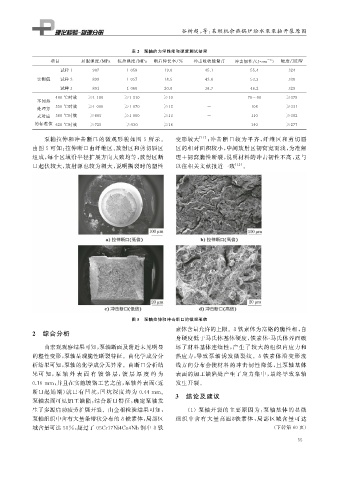

泵轴拉伸和冲击断口的微观形貌如图 5 所示。 变形较大 [ 11 ] ; 冲击断口较为平齐, 纤维区和剪切唇

由图 5 可知: 拉伸断口由纤维区、 放射区和剪切唇区 区的相对面积较小, 中间放射区韧窝宽而浅, 为准解

组成, 每个区域沿半径扩展方向大致均等, 放射区断 理 + 韧窝脆性断裂, 说明材料的冲击韧性不高, 这与

口起伏较大, 放射源也较为粗大, 说明撕裂时的塑性 以往相关文献报道一致 [ 12 ] 。

图 5 泵轴拉伸和冲击断口的微观形貌

素体含量允许的上限。 δ铁素体为富铬的脆性相, 自

2 综合分析

身硬度低于马氏体基体硬度, 铁素体 - 马氏体界面破

由宏观观察结果可知, 泵轴断面及附近未见明显 坏了材料基体连续性, 产生了较大的组织内应力和

的塑性变形, 泵轴呈现脆性断裂特征。由化学成分分 热应力, 导致泵轴诱发微裂纹。 δ 铁素体沿变形流

析结果可知, 泵轴的化学成分无异常。由断口分析结 线方向分布会使材料的冲击韧性降低, 且泵轴基体

果可 知, 泵 轴 外 表 面 有 镀 铬 层, 镀 层 厚 度 约 为 表面的加工缺陷处产生了应力集中, 最终导致泵轴

0.16mm , 并且在实施镀铬工艺之前, 泵轴外表面( 近 发生开裂。

断口起始端) 就已有凹坑, 凹坑深度约为 0.44mm 。

3 结论及建议

泵轴表面可见加工缺陷, 结合断口特征, 确定泵轴发

生了多源启动疲劳扩展开裂。由金相检验结果可知, ( 1 )泵轴开裂的主要原因为: 泵轴基体的显微

泵轴组织中含有大量条带状分布的 δ铁素体, 局部区 组 织中含有大量高温 δ 铁素体, 局部区域含量可达

域含量可达50% , 超过了05Cr17Ni4Cu4Nb钢中 δ铁 ( 下转第 60 页)

5 5