Page 66 - 理化检验-物理分册2022年第十一期

P. 66

涂 强, 等: 蒸汽发生器换热管双螺旋断口形成原因

后断口正常, 由此可确定上述情况属于小概率事件。 8 根换热管, 模拟发生温度过冲的 350 ℃ 高温拉伸

#

#

表 1 1 , 2 试样和同批次换热管的 350 ℃ 高温拉伸试验结果 试验, 出现双螺旋断口的概率达到了 50% 。因此,

屈服强度 / 抗拉强度 / 断后伸 断口 可以确 定 双 螺 旋 断 口 的 出 现 主 要 是 温 度 原 因 引

试样编号

MPa MPa 长率 / % 情况 起的。

#

#

# 双螺旋断口 表 2 1 , 2 试样的 400 , 450 ℃ 高温拉伸试验结果

1 236 569 -

# 正常断口 试样 试验温度 / 屈服强度 / 抗拉强度 / 断口

2 245 604 49

编号 ℃ MPa MPa 情况

1 同批次 233~242 565~594 45~49 正常断口

#

5 根 为 正

2 同批次 234~247 570~609 39~47 正常断口 # 常 断 口, 1

#

1 400 234~241 543~551 根 为 双 螺

旋断口

根据厂家提供整个项目换热管的抗拉强度、 屈 均 为 正 常

2 # 400 235~241 595~605 断口

服强度、 断后伸长率的分布情况可知, 出现双螺旋断

5 根 为 双

口试样的屈服强度和抗拉强度均处于正常置信区间 # 螺 旋 断 口,

450

1

556~565

228~234

1 根 为 正

内, 且材料整个生产制造工艺高度稳定。结合上述 常断口

试验结果可以确定, 双螺旋断口的出现与材料本身 2 根 为 双

螺 旋 断 口,

#

2 450 231~237 558~577

无关。 4 根 为 正

常断口

分别在 1 , 2 试样上各截取 6 根拉伸试样, 进

#

#

行 400 , 450℃ 高温拉伸试验, 结果如表 2 所示。由 1.3 金相检验

表 2 可知: 随着拉伸试验的温度升高, 出现双螺旋断 对经过热处理后的 1 , 2 试样进行金相检验,

#

#

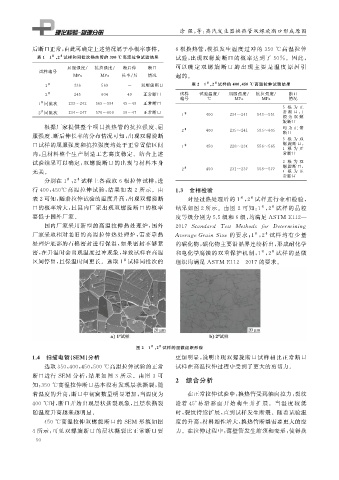

口的概率增大, 且国内厂家出现双螺旋断口的概率 结果如图 2 所示。由图 2 可知: 1 , 2 试样的晶粒

#

#

要低于国外厂家。 度等级分别为 5.5 级和 6 级, 均满足 ASTM E112 —

国内厂家采用新型的高温拉伸热处理炉, 国外 2017 Standard Test Methods f or Determinin g

厂家采取相对老旧的高温拉伸热处理炉, 需要靠热 Avera g eGrainSize 的要求; 1 , 2 试样均有少量

#

#

处理炉底部的石棉密封进行保温, 如果密封不够紧 的碳化物, 碳化物主要沿晶界连续析出, 形成耐化学

密, 在升温时会出现温度过冲现象, 导致试样在高温 和电化学腐蚀的双重保护机制, 1 , 2 试样的显微

#

#

区间停留, 且保温时间更长。选取 1 试样同批次的 组织均满足 ASTM E112 — 2017 的要求。

#

#

#

图 2 1 , 2 试样的显微组织形貌

1.4 扫描电镜( SEM ) 分析 更加明显, 说明出现双螺旋断口试样相比正常断口

选取350 , 400 , 450 , 500℃ 高温拉伸试验的正常 试样在高温拉伸过程中受到了更大的剪切力。

断口进行 SEM 分析, 结果如图 3 所示。由图 3 可

2 综合分析

知: 350 ℃ 高温拉伸断口基本没有发现层状撕裂, 随

着温度的升高, 断口中韧窝数量明显增加, 当温度为 在正常拉伸试验中, 换热管受到轴向拉力, 裂纹

400 ℃ 时, 断口开始出现层状撕裂现象, 且层状撕裂 沿着 45° 易 滑 移 面 开 始 萌 生 并 扩 展。 当 温 度 较 低

随温度升高越来越明显。 时, 裂纹持续扩展, 直到试样发生断裂。随着试验温

450 ℃ 高温拉伸双螺旋断口的 SEM 形貌如图 度的升高, 材料塑性增大, 换热管断裂需要更大的应

4 所示, 可见双螺旋断口的层状撕裂比正常断口要 力。在拉伸过程中, 薄壁管发生缩颈和变形, 使得换

5 0