Page 47 - 理化检验-物理分册2022年第十一期

P. 47

田 伟, 等: 高温合金低倍组织检验的腐蚀方法

2.2.1 粗糙度 清楚, 针孔、 非金属夹杂、 疏松等缺陷较容易显现。

粗糙度作为低倍酸洗试样制备环节的一 项要 当粗糙度较大时, 会影响试样宏观形貌及细小缺陷

求, 对腐蚀时间、 缺陷观察等都有显著影响, 通常要 的显现和观察, 对低倍组织的评定造成干扰。因此,

求检验面粗糙度不大于 3.2 μ m 。在高温合金酸洗 在试样制备时, 检验面在标准要求的粗糙度范围内

过程中, 检验面粗糙度越小, 试样越容易被腐蚀, 缺 尽可能精车加工, 尤其对于低倍组织质量要求较高

陷越容易显现出来。同时在腐蚀结束后, 可以观察 的材料, 粗糙度越小越好。图 3 是试样检验面粗糙

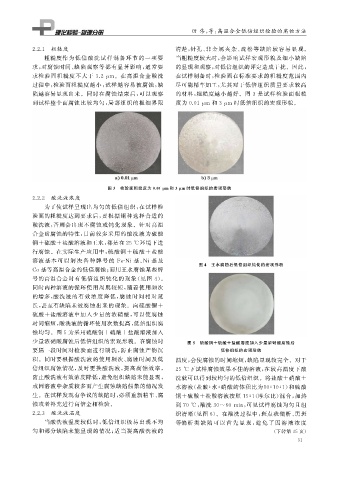

到试样整个面腐蚀比较均匀, 局部组织的粗细界限 度为 0.01 μ m 和 3 μ m 时低倍组织的宏观形貌。

图 3 检验面粗糙度为 0.01μ m 和 3μ m 时低倍组织的宏观形貌

2.2.2 酸洗液浓度

为了使试样呈现出均匀的低倍组织, 在试样检

验面的粗糙度达到要求后, 要根据钢种选择合适的

酸洗液, 否则会出现不腐蚀或钝化现象。针对高温

合金耐腐蚀的特性, 目前较多采用的酸洗液为硫酸

铜 + 硫酸 + 盐酸溶液和王水, 都是在25℃ 环境下进

行腐蚀。在实际生产应用中, 硫酸铜 + 硫酸 + 盐酸

溶液 基 本 可 以 解 决 各 种 牌 号 的 Fe-Ni基、 Ni基 及

图 4 王水腐蚀后低倍组织钝化的宏观形貌

Co基等高温合金的低倍腐蚀; 而用王水腐蚀某些牌

号的高温合金时有低倍组织钝化的现象( 见图 4 )。

同时两种溶液的循环使用周期较短, 随着使用频次

的增多, 酸洗液的有效浓度降低, 腐蚀时间 相对延

长, 甚至有缺陷未被腐蚀出来的现象。向硫酸铜 +

硫酸 + 盐酸溶液中加入少量的浓硝酸, 可以使腐蚀

时间缩短, 酸洗液的循环使用次数提高, 低倍组织腐

蚀均匀。图 5 为采用硫酸铜 + 硫酸 + 盐酸溶液加入

少量浓硝酸腐蚀后低倍组织的宏观形貌。在腐蚀时 图 5 硫酸铜 + 硫酸 + 盐酸溶液加入少量浓硝酸腐蚀后

要隔一段时间对检验面进行刷洗, 防止腐蚀产物沉 低倍组织的宏观形貌

积。同时要根据酸洗液的使用频次、 腐蚀时间及低 温度, 会使腐蚀的时间缩短, 缺陷显现较完全。对于

倍组织腐蚀情况, 及时更换酸洗液, 提高腐蚀效率, 25 ℃ 下试样腐蚀效果不佳的溶液, 在较高温度下酸

防止酸洗液有效浓度降低, 避免组织缺陷未能显现, 洗就可以得到较均匀的低倍组织。将盐酸 + 硝酸 +

或因溶液中杂质较多而产生腐蚀缺陷假象的情况发 水溶液( 盐酸 ∶ 水 ∶ 硝酸的体积比为 10∶10∶1 ) 和硫酸

生。在试样发现有争议的缺陷时, 必须重新精车、 腐 铜 + 硫酸 + 盐酸溶液按照 15∶1 ( 摩尔比) 混合, 加热

蚀或者补充进行高倍金相检验。 到 70 ℃ , 酸洗 30~60min , 可见试样腐蚀均匀且组

2.2.3 酸洗液温度 织清晰( 见图 6 )。在酸洗过程中, 斑点状偏析、 黑斑

当酸洗液温度较低时, 低倍组织极易出现不均 等偏 析 类 缺 陷 可 以 首 先 显 现 , 避 免 了 因 溶 液 浓 度

匀和部分缺陷未能显现的情况; 适当提高酸洗液的 ( 下转第 35 页)

3 1