Page 81 - 理化检验-物理分册2022年第十期

P. 81

晁 航, 等: 余热锅炉减温器喷管开裂原因

厚为 13.1~13.6 mm , 基本无减薄, 管体的内、 外壁

1 理化检验

无堆积的附着物, 横向开裂贯穿管壁。从管体的内、

1.1 宏观观察 外壁向管壁心部垂直延伸多条平行短小裂纹, 内壁

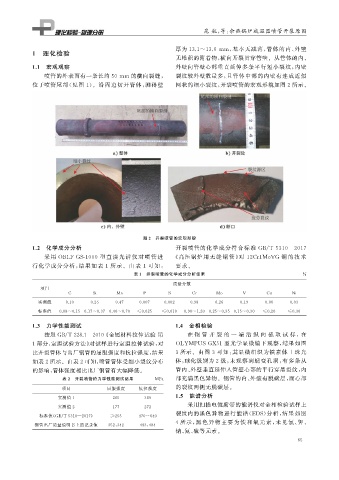

喷管的外表面有一条长约 50mm 的横向裂缝, 裂纹较外壁数量多, 且管体中部的内壁有连成近似

位于喷管尾部( 见图 1 )。沿周边切开管体, 测得壁 网状的细小裂纹, 开裂喷管的宏观形貌如图 2 所示。

图 2 开裂喷管的宏观形貌

1.2 化学成分分析 开裂喷管的化学成分符合标准 GB / T5310 — 2017

采用 OBLFGS-1000 型 直 读 光 谱 仪 对 喷 管 进 《 高压锅炉用无 缝 钢 管》 对 12Cr1MoVG 钢 的 技 术

行化学成分分析, 结果如表 1 所示。由表 1 可知: 要求。

表 1 开裂喷管的化学成分分析结果 %

质量分数

项目

C Si Mn P S Cr Mo V Cu Ni

实测值 0.10 0.25 0.47 0.007 0.002 0.98 0.26 0.19 0.06 0.03

标准值 0.08~0.15 0.17~0.37 0.40~0.70 ≤0.025 ≤0.010 0.90~1.20 0.25~0.35 0.15~0.30 ≤0.20 ≤0.30

1.3 力学性能测试 1. 金相检验

4

按照 GB / T228.1 — 2010 《 金属材料拉伸试验 第 在 钢 管 开 裂 的 一 端 沿 纵 向 截 取 试 样,在

1部分: 室温试验方法》 对试样进行室温拉伸试验, 对 OLYMPUSGX51 型光学显微镜下观察, 结果如图

比开裂管体与出厂钢管的屈服强度和抗拉强度, 结果 3 所示。由图 3 可知: 其显微组织为铁素体 + 珠光

如表2所示。由表2可知: 喷管管体受细小裂纹分布 体, 球化级别为 2 级, 未观察到蠕变孔洞, 有多条从

的影响, 管体强度相比出厂钢管有大幅降低。 管内、 外壁垂直延伸入管壁心部的平行穿晶裂纹, 内

表 2 开裂喷管的力学性能测试结果 MPa 部充满黑色异物。钢管的内、 外壁有脱碳层, 而心部

项目 屈服强度 抗拉强度 的裂纹两侧无脱碳层。

1.5 能谱分析

实测值 1 265 389

采用扫描电镜附带的能谱仪对金相检验试样上

实测值 2 177 272

裂纹内的黑色异物进行能谱( EDS ) 分析, 结果如图

标准值( GB / T5310 — 2017 ) ≥255 470~640

4 所示, 黑色异物主要为铁 和 氧 元 素, 未 见 氯、 钾、

钢管出厂质量说明书上的记录值 352 , 342 493 , 484

钠、 氮、 硫等元素。

6 5