Page 77 - 理化检验-物理分册2022年第九期

P. 77

李陈昊: 某吊链双环卸扣断裂原因

荷下受1.25倍额定载荷时, 与在动载荷下受1.1倍额

定载荷时是否损坏。该卸扣的额定载荷为 2t , 在动

载荷试验计算时取动载系数k=1.5 , 危险截面尺寸采

用原始尺寸( 直径为 9.5mm ) 计算, 分析结果如图 6

所示。由图 6 可知, 该卸扣静载荷下的最大应力为

996MPa , 动载荷下的最大应力为1308MPa , 均小于

其屈服强度1375MPa , 可见该卸扣设计载荷在静载

荷和动载荷测试条件下均不会发生损坏。

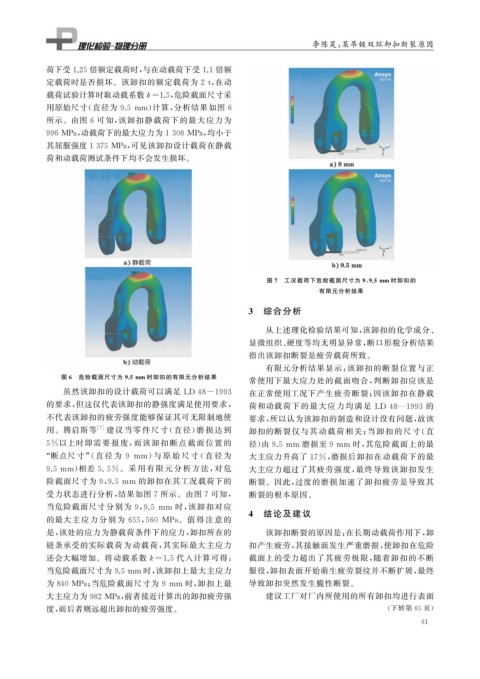

图 7 工况载荷下危险截面尺寸为 9 , 9.5mm 时卸扣的

有限元分析结果

3 综合分析

从上述理化检验结果可知, 该卸扣的化学成分、

显微组织、 硬度等均无明显异常, 断口形貌分析结果

指出该卸扣断裂是疲劳载荷所致。

有限元分析结果显示: 该卸扣的断裂位置与正

图 6 危险截面尺寸为 9.5mm 时卸扣的有限元分析结果

常使用下最大应力处的截面吻合, 判断卸扣应该是

虽然该卸扣的设计载荷可以满足 LD48-1993 在正常使用工况下产生疲劳断裂; 因该卸扣在静载

的要求, 但这仅代表该卸扣的静强度满足使用要求, 荷和动载荷下的最大应力均满足 LD48 — 1993 的

不代表该卸扣的疲劳强度能够保证其可无限制地使 要求, 所以认为该卸扣的制造和设计没有问题, 故该

用。腾启斯等 [ 7 ] 建议当零件尺寸 ( 直径) 磨 损达到 卸扣的断裂仅与其动载荷相关; 当卸扣的尺寸( 直

5% 以上时即需要报废, 而该卸扣断点截面 位置的 径) 由 9.5mm 磨损至 9mm 时, 其危险截面上的最

“ 断点尺寸”( 直 径 为 9 mm ) 与 原 始 尺 寸 ( 直 径 为 大主应力升高了 17% , 磨损后卸扣在动载荷下的最

9.5mm ) 相差 5.5% 。采 用 有 限 元 分 析 方 法, 对 危 大主应力超过了其疲劳强度, 最终导致该卸扣发生

险截面尺寸为 9 , 9.5mm 的卸扣在其工况载荷下的 断裂。因此, 过度的磨损加速了卸扣疲劳是导致其

受力状态进行分析, 结果如图 7 所示。由图 7 可知, 断裂的根本原因。

当危险截面尺寸分别为 9 , 9.5 mm 时, 该卸扣对应

4 结论及建议

的最大主应力分别为 655 , 560 MPa 。值 得 注 意 的

是, 该处的应力为静载荷条件下的应力, 卸扣所在的 该卸扣断裂的原因是: 在长期动载荷作用下, 卸

链条承受的实际载荷为动载荷, 其实际最大主应力 扣产生疲劳, 其接触面发生严重磨损, 使卸扣在危险

还会大幅增加。将动载系数k=1.5 代入计算可得: 截面上的受力超出了其疲劳极限, 随着卸扣的不断

当危险截面尺寸为 9.5mm 时, 该卸扣上最大主应力 服役, 卸扣表面开始萌生疲劳裂纹并不断扩展, 最终

为840MPa ; 当危险截面尺寸为 9mm 时, 卸扣上最 导致卸扣突然发生脆性断裂。

大主应力为982MPa , 前者接近计算出的卸扣疲劳强 建议工厂对厂内所使用的所有卸扣均进行表面

度, 而后者则远超出卸扣的疲劳强度。 ( 下转第 65 页)

6 1