Page 76 - 理化检验-物理分册2022年第九期

P. 76

李陈昊: 某吊链双环卸扣断裂原因

口处的平均直径约为 9mm , 测量表面残留有油漆的 受力状态等, 综合判断卸扣为疲劳开裂 [ 2-4 ] , 因此判

同批次卸扣的相同位置, 其平均直径为9.5mm 。 断该断口为单源疲劳断口。

1.2 化学成分分析

在断裂卸 扣 上 取 样, 用 Se p ctroMAXx 型 直 读

光谱仪对其进行化学成分分析, 结果如表 1 所示。

由表 1 可 知, 卸 扣 的 化 学 成 分 满 足 GB / T3077 —

2015 《 合金结构钢》 对 20CrMnTi钢的要求。

表 1 断裂卸扣的化学成分分析结果 %

质量分数

项目

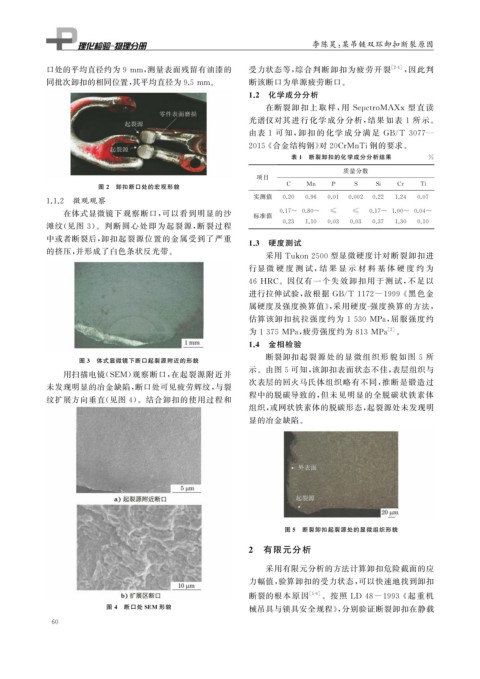

图 2 卸扣断口处的宏观形貌 C Mn P S Si Cr Ti

实测值 0.20 0.96 0.01 0.002 0.22 1.24 0.07

1.1.2 微观观察

在体式显微镜下观察断口, 可以看到明显的沙 标准值 0.17~ 0.80~ ≤ ≤ 0.17~ 1.00~ 0.04~

滩纹( 见图 3 )。判断圆心处即为起裂源, 断裂过程 0.23 1.10 0.03 0.03 0.37 1.30 0.10

中或者断裂后, 卸扣起裂源位置的金属受到了严重

1.3 硬度测试

的挤压, 并形成了白色条状反光带。

采用 Tukon2500 型显微硬度计对断裂卸扣进

行显 微 硬 度 测 试, 结 果 显 示 材 料 基 体 硬 度 约 为

46HRC 。因仅有一个失效卸扣用 于 测 试, 不 足 以

进行拉伸试验, 故根据 GB / T1172-1999 《 黑色金

属硬度及强度换算值》, 采用硬度 - 强度换算的方法,

估算该卸扣抗拉强度约为 1530MPa , 屈服强度约

[ 2 ]

为 1375MPa , 疲劳强度约为 813MPa 。

1.4 金相检验

断裂卸扣起裂源处的显微组织形貌如图 5 所

图 3 体式显微镜下断口起裂源附近的形貌

示。由图 5 可知, 该卸扣表面状态不佳, 表层组织与

用扫描电镜( SEM ) 观察断口, 在起裂源附近并

次表层的回火马氏体组织略有不同, 推断是锻造过

未发现明显的冶金缺陷, 断口处可见疲劳辉纹, 与裂

程中的脱碳导致的, 但未见明显的全脱碳状铁素体

纹扩展方向垂直( 见图 4 )。结合卸扣的使用过程和

组织, 或网状铁素体的脱碳形态, 起裂源处未发现明

显的冶金缺陷。

图 5 断裂卸扣起裂源处的显微组织形貌

2 有限元分析

采用有限元分析的方法计算卸扣危险截面的应

力幅值, 验算卸扣的受力状态, 可以快速地找到卸扣

断裂的根本原因 [ 5-6 ] 。按照 LD48-1993 《 起重机

图 4 断口处 SEM 形貌 械吊具与锁具安全规程》, 分别验证断裂卸扣在静载

6 0