Page 35 - 理化检验-物理分册2022年第五期

P. 35

薛 凯, 等: LN3-2-6X 井直线电机抽油机导向轮轴断裂原因

1.4 力学性能测试

1.4.1 拉伸试验

在导向轮轴基体取圆棒拉伸试样, 依据 GB / T

228.1 — 2010 《 金属材料 拉伸试验 第 1 部分: 室温

试验方法》, 采用 UTM5305 型万能试验机进行拉伸

试验, 试验结果如表 1 所示。由表 1 可知, 抗拉强度

和断后伸长率符合 GB / T699 — 2015 的要求, 而屈

服强度 和 断 面 收 缩 率 不 符 合 GB / T699 — 2015 的

图 8 2 腹板与导向轮轴之间焊缝微观形貌 要求。

#

表 1 室温拉伸性能试验结果

抗拉 屈服 断后 断面

项目

强度 / MPa 强度 / MPa 伸长率 / % 收缩率 / %

实测值 666 342 24.5 35

标准值 ≥600 ≥355 ≥16 ≥40

1.4.2 冲击试验

在导向轮轴基体 取 样, 依 据 GB / T229 — 2020

#

图 9 2 腹板与导向轮轴之间焊缝热影响区微观形貌 《 金 属 材 料 夏 比 摆 锤 冲 击 试 验 方 法 》,采 用

PIT752D-2 ( 300J ) 型摆锤冲击试验机对试样进行冲

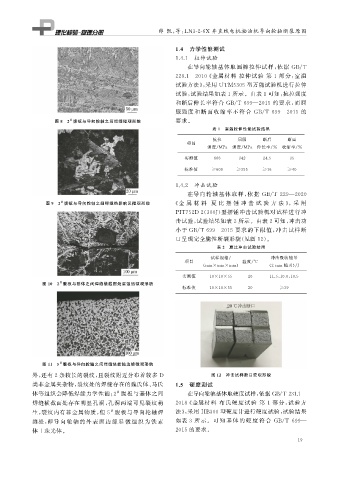

击试验, 试验结果如表 2 所示。由表 2 可知, 冲击功

小于 GB / T699 — 2015 要求的下限值, 冲击试样断

口呈现完全脆性断裂形貌( 见图 12 )。

表 2 夏比冲击试验结果

试样规格 / 冲击吸收能量

项目 温度 / ℃

( mm×mm×mm ) ( 2mm 锤刃)/ J

实测值 10×10×55 20 11.5 , 10.0 , 10.5

#

图 10 2 腹板与基体之间焊缝横截面处腐蚀后微观形貌

标准值 10×10×55 20 ≥39

#

图 11 5 腹板与导向轮轴之间焊缝处轮轴边缘微观形貌

外, 还有 2 条较长的裂纹, 且裂纹附近分布着较多 D 图 12 冲击试样断口宏观形貌

类非金属夹杂物, 裂纹处的焊缝存在的魏氏体、 马氏 1.5 硬度测试

体等组织会降低焊缝力学性能; 2 腹板与基体之间 在导向轮轴基体取硬度试样, 依据 GB / T231.1 —

#

焊缝横截面处存在明显孔洞, 孔洞两端可见裂纹萌 2018 《 金属材料 布氏硬度试验 第 1 部分: 试验方

生, 裂纹内有非金属物质, 但 5 腹板与导向轮轴焊 法》, 采用 HB300 型硬度计进行硬度试验, 试验结果

#

缝处, 即 导 向 轮 轴 的 外 表 面 边 缘 显 微 组 织 为 铁 素 如表 3 所 示。可 知 基 体 的 硬 度 符 合 GB / T699 —

体 + 珠光体。 2015 的要求。

1 9