Page 85 - 理化检验-物理分册2022年第三期

P. 85

祁敏翔, 等: Q355B 钢板拉伸断口分层原因及改善措施

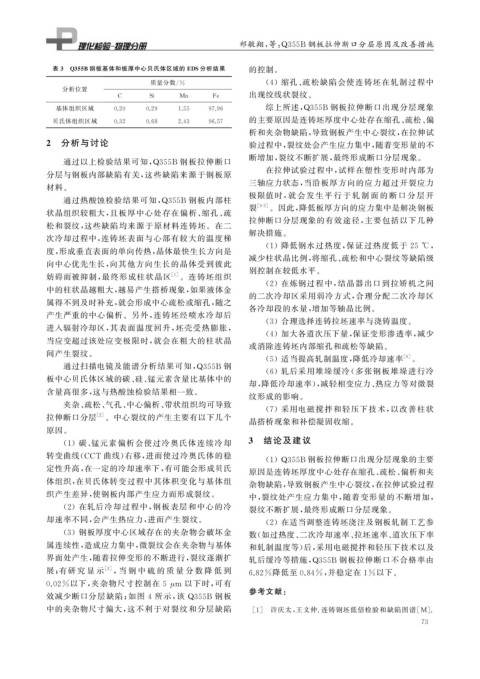

表 3 Q 355B 钢板基体和板厚中心贝氏体区域的 EDS分析结果 的控制。

( 4 )缩孔、 疏松缺陷会使连铸坯在轧制过程中

质量分数 / %

分析位置

C Si Mn Fe 出现绞线状裂纹。

基体组织区域 0.20 0.29 1.55 97.96 综上所述, Q355B 钢板拉伸断口出现分层现象

贝氏体组织区域 0.32 0.68 2.43 96.57 的主要原因是连铸坯厚度中心处存在缩孔、 疏松、 偏

析和夹杂物缺陷, 导致钢板产生中心裂纹, 在拉伸试

2 分析与讨论 验过程中, 裂纹处会产生应力集中, 随着变形量的不

通过以上检验结果可知, Q355B 钢板拉伸断口 断增加, 裂纹不断扩展, 最终形成断口分层现象。

在拉伸试验过程中, 试样在塑性变形时内部为

分层与钢板内部缺陷有关, 这些缺陷来源于钢板原

三轴应力状态, 当沿板厚方向的应力超过开裂应力

材料。

极限值时, 就 会 发 生 平 行 于 轧 制 面 的 断 口 分 层 开

通过热酸蚀检验结果可知, Q355B 钢板内部柱

裂 [ 4-5 ] 。因此, 降低板厚方向的应力集中是解决钢板

状晶组织较粗大, 且板厚中心处存在偏析、 缩孔、 疏

拉伸断口分层现象的有效途径, 主要包括以下几种

松和裂纹, 这些缺陷均来源于原材料连铸坯。在二

解决措施。

次冷却过程中, 连铸坯表面与心部有较大的温度梯

( 1 )降低钢水过热度, 保证过热度低于 25 ℃ ,

度, 形成垂直表面的单向传热, 晶体最快生长方向是

减少柱状晶比例, 将缩孔、 疏松和中心裂纹等缺陷级

向中心优先生长, 向其他方向生长的晶体受到彼此

别控制在较低水平。

妨碍而被抑制, 最终形成柱状晶区 [ 1 ] 。连铸坯组织

( 2 )在炼钢过程中, 结晶器出口到拉矫机之间

中的柱状晶越粗大, 越易产生搭桥现象, 如果液体金

的二次冷却区采用弱冷方式, 合理分配二次冷却区

属得不到及时补充, 就会形成中心疏松或缩孔, 随之

各冷却段的水量, 增加等轴晶比例。

产生严重的中心偏析。另外, 连铸坯经喷水冷却后

( 3 )合理选择连铸拉坯速率与浇铸温度。

进入辐射冷却区, 其表面温度回升, 坯壳受热膨胀,

( 4 )加大各道次压下量, 保证变形渗透率, 减少

当应变超过该处应变极限时, 就会在粗大的柱状晶

或消除连铸坯内部缩孔和疏松等缺陷。

间产生裂纹。

( 5 )适当提高轧制温度, 降低冷却速率 [ 6 ] 。

通过扫描电镜及能谱分析结果可知, Q355B 钢

( 6 )轧后采用堆垛缓冷( 多张钢板堆垛进行冷

板中心贝氏体区域的碳、 硅、 锰元素含量比基体中的

却, 降低冷却速率), 减轻相变应力、 热应力等对微裂

含量高很多, 这与热酸蚀检验结果相一致。

纹形成的影响。

夹杂、 疏松、 气孔、 中心偏析、 带状组织均可导致

( 7 )采用电磁搅拌和轻压下技术, 以改善柱状

拉伸断口分层 [ 2 ] 。中心裂纹的产生主要有以下几个

晶搭桥现象和补偿凝固收缩。

原因。

3 结论及建议

( 1 )碳、 锰元素偏析会使过冷奥氏体连续冷却

转变曲线( CCT 曲线) 右移, 进而使过冷奥氏体的稳 ( 1 ) Q355B 钢板拉伸断口出现分层现象的主要

定性升高, 在一定的冷却速率下, 有可能会形成贝氏 原因是连铸坯厚度中心处存在缩孔、 疏松、 偏析和夹

体组织, 在贝氏体转变过程中其体积变化与基体组 杂物缺陷, 导致钢板产生中心裂纹, 在拉伸试验过程

织产生差异, 使钢板内部产生应力而形成裂纹。

中, 裂纹处产生应力集中, 随着变形量的不断增加,

( 2 )在轧后冷却过程中, 钢板表层和中心的冷

裂纹不断扩展, 最终形成断口分层现象。

却速率不同, 会产生热应力, 进而产生裂纹。 ( 2 )在适当调整连铸坯浇注及钢板轧制工艺参

( 3 )钢板厚度中心区域存在的夹杂物会破坏金 数( 如过热度、 二次冷却速率、 拉坯速率、 道次压下率

属连续性, 造成应力集中, 微裂纹会在夹杂物与基体 和轧制温度等) 后, 采用电磁搅拌和轻压下技术以及

界面处产生, 随着拉伸变形的不断进行, 裂纹逐渐扩 轧后缓冷等措施, Q355B 钢板拉伸断口不合格率由

展; 有研 究 显 示 [ 3 ] , 当 钢 中 硫 的 质 量 分 数 降 低 到

6.82% 降低至 0.84% , 并稳定在 1% 以下。

0.02% 以下, 夹杂物尺寸控制在 5 μ m 以下时, 可有

效减少断口分层缺陷; 如图 4 所示, 该 Q355B 钢板 参考文献:

中的夹杂物尺寸偏大, 这不利于对裂纹和分层缺陷 [ 1 ] 许庆太, 王文仲 . 连铸钢坯低倍检验和缺陷图谱[ M ] .

7 3