Page 93 - 理化检验-物理分册2022年第二期

P. 93

王春燕, 等: 35CrMnSi高强度钢断面收缩率偏低原因

断口中心的纤维区与左边平台稍有起伏, 外侧为剪 进行化学 成 分 分 析, 结 果 如 表 1 所 示。 由 表 1 可

切唇, 没有放射区。 知, 试样的化学成分均符合 GB / T3077 — 2015 《 合

1.2 化学成分分析 金结构 钢》 要 求。对 拉 断 后 的 5 个 拉 伸 试 样 中 的

从断面 收 缩 率 偏 低 的 30 多 个 拉 伸 试 样 的 未 残余 氢 含 量 进 行 检 测, 得 到 其 质 量 分 数 均 约 为

变形部分取样, 采用 ARL4460 型直读光谱检测仪 0.6×10 。

-6

表 1 拉伸试样的化学成分 %

质量分数

项目

C Si Mn Cr P S H

标准值 0.32~0.39 1.10~1.40 0.80~1.10 1.10~1.40 ≤0.020 ≤0.020 -

实测值 0.32~0.38 1.20~1.26 0.90~0.97 1.22~1.26 ≤0.019 ≤0.008 ≤0.000065

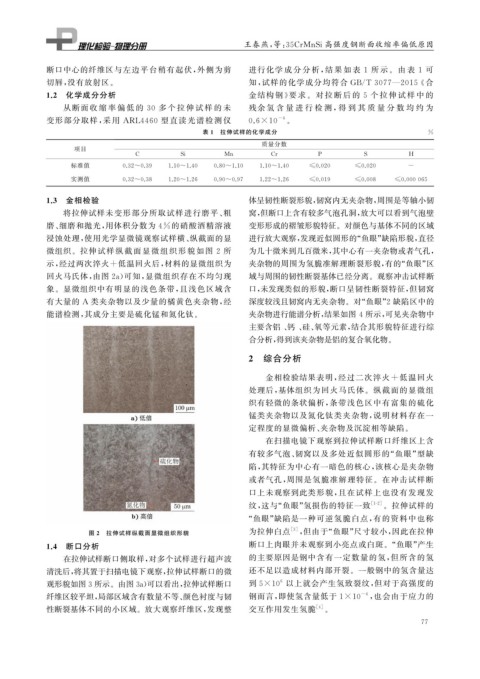

1.3 金相检验 体呈韧性断裂形貌, 韧窝内无夹杂物, 周围是等轴小韧

将拉伸试样未变形部分所取试样进行磨平、 粗 窝, 但断口上含有较多气泡孔洞, 放大可以看到气泡壁

磨、 细磨和抛光, 用体积分数为 4% 的硝酸酒精溶液 变形形成的褶皱形貌特征。对颜色与基体不同的区域

浸蚀处理, 使用光学显微镜观察试样横、 纵截面的显 进行放大观察, 发现近似圆形的“ 鱼眼” 缺陷形貌, 直径

微组织。拉伸试样纵截面显微组织形貌如图 2 所 为几十微米到几百微米, 其中心有一夹杂物或者气孔,

示, 经过两次淬火 + 低温回火后, 材料的显微组织为 夹杂物的周围为氢脆准解理断裂形貌, 有的“ 鱼眼” 区

回火马氏体, 由图 2a ) 可知, 显微组织存在不均匀现 域与周围的韧性断裂基体已经分离。观察冲击试样断

象。显微组织中有明显的浅色条带, 且浅色区域含 口, 未发现类似的形貌, 断口呈韧性断裂特征, 但韧窝

有大量的 A 类夹杂物以及少量的橘黄色夹杂物, 经 深度较浅且韧窝内无夹杂物。对“ 鱼眼” 2缺陷区中的

能谱检测, 其成分主要是硫化锰和氮化钛。 夹杂物进行能谱分析, 结果如图 4所示, 可见夹杂物中

主要含铝 、 钙 、 硅、 氧等元素, 结合其形貌特征进行综

合分析, 得到该夹杂物是铝的复合氧化物。

2 综合分析

金相检验结果表明, 经过二次淬火 + 低温回火

处理后, 基体组织为回火马氏体。纵截面的显微组

织有轻微的条状偏析, 条带浅色区中有富集的硫化

锰类夹杂物以及氮化钛类夹杂物, 说明材料存在一

定程度的显微偏析、 夹杂物及沉淀相等缺陷。

在扫描电镜下观察到拉伸试样断口纤维区上含

有较多气泡、 韧窝以及多处近似圆形的“ 鱼眼” 型缺

陷, 其特征为中心有一暗色的核心, 该核心是夹杂物

或者气孔, 周围是氢脆准解理特征。在冲击试样断

口上未观察到此类形貌, 且在试样上也没有发现发

纹, 这与“ 鱼眼” 氢损伤的特征一致 [ 1-2 ] 。拉伸试样的

“ 鱼眼” 缺陷是一种可逆氢脆白点, 有的资料中也称

图 2 拉伸试样纵截面显微组织形貌 为拉伸白点 [ 3 ] , 但由于“ 鱼眼” 尺寸较小, 因此在拉伸

1.4 断口分析 断口上肉眼并未观察到小亮点或白斑。“ 鱼眼” 产生

在拉伸试样断口侧取样, 对多个试样进行超声波 的主要原因是钢中含有一定数量的氢, 但所含的氢

清洗后, 将其置于扫描电镜下观察, 拉伸试样断口的微 还不足以造成材料内部开裂。一般钢中的氢含量达

观形貌如图3所示。由图3a ) 可以看出, 拉伸试样断口 到5×10 以上就会产生氢致裂纹, 但对于高强度的

6

纤维区较平坦, 局部区域含有数量不等、 颜色衬度与韧 钢而言, 即使氢含量低于 1×10 , 也会由于应力的

-6

性断裂基体不同的小区域。放大观察纤维区, 发现整 交互作用发生氢脆 [ 4 ] 。

7 7