Page 88 - 理化检验-物理分册2022年第二期

P. 88

陈 亮, 等: 石料圆锥破碎机主轴断裂原因

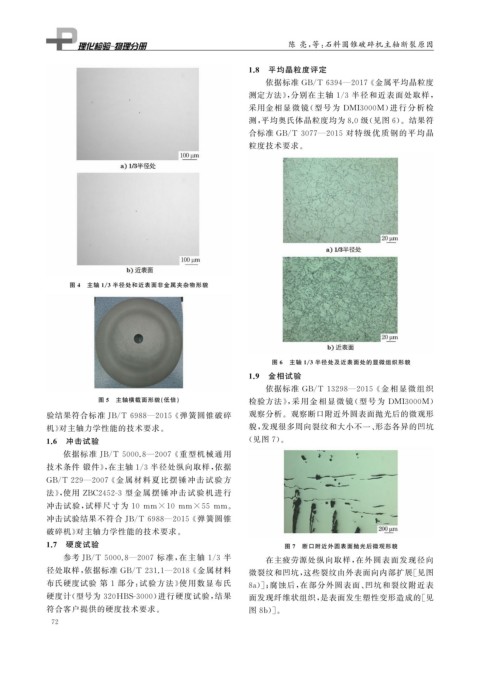

1.8 平均晶粒度评定

依据标准 GB / T6394 — 2017 《 金属平均晶粒度

测定方法》, 分别在主轴 1 / 3 半径和近表面处取样,

采用金相显微镜( 型号为 DMI3000M ) 进行分析检

测, 平均奥氏体晶粒度均为8.0 级( 见图6 )。结果符

合标准 GB / T3077 — 2015 对特级优质钢的平均晶

粒度技术要求。

图 4 主轴 1 / 3 半径处和近表面非金属夹杂物形貌

图 6 主轴 1 / 3 半径处及近表面处的显微组织形貌

1.9 金相试验

依据标准 GB / T13298 — 2015 《 金相显微组织

图 5 主轴横截面形貌( 低倍) 检验方法》, 采用金相显微镜 ( 型 号为 DMI3000M )

验结果符合标准 JB / T6988 — 2015 《 弹簧圆锥破碎 观察分析。观察断口附近外圆表面抛光后的微观形

貌, 发现很多周向裂纹和大小不一、 形态各异的凹坑

机》 对主轴力学性能的技术要求。

1.6 冲击试验 ( 见图 7 )。

依据标准 JB / T5000.8 — 2007 《 重型机械通用

技术条件 锻件》, 在主轴 1 / 3 半径处纵向取样, 依据

GB / T229 — 2007 《 金属材料夏比摆锤冲击 试验方

法》, 使用 ZBC2452-3 型金属摆锤冲击试验 机进行

冲击试验, 试样尺寸为 10 mm×10 mm×55 mm 。

冲击试验结果不符合 JB / T6988 — 2015 《 弹簧圆锥

破碎机》 对主轴力学性能的技术要求。

1.7 硬度试验 图 7 断口附近外圆表面抛光后微观形貌

参考JB / T5000.8 — 2007 标准, 在主轴 1 / 3 半 在主疲劳源处纵向取样, 在外圆表面发现径向

径处取样, 依据标准 GB / T231.1 — 2018 《 金属材料 微裂纹和凹坑, 这些裂纹由外表面向内部扩展[ 见图

布氏硬度试验 第 1 部分: 试验方法》 使用数显布氏 8a )]; 腐蚀后, 在部分外圆表面、 凹坑和裂纹附近表

硬度计( 型号为 320HBS-3000 ) 进行硬度试验, 结果 面发现纤维状组织, 是表面发生塑性变形造成的[ 见

符合客户提供的硬度技术要求。 图 8b )]。

7 2