Page 33 - 理化检验-物理分册2022年第二期

P. 33

张宏岭, 等: 接触式引伸计异常对塑性应变比测试的影响

宽度、 长度方向塑性变形的r 值 - 塑性应变和应 案例 1 中, 在测试初始阶段, 因横向引伸计装夹

力 - 塑性应变关系曲线如图 6 所示, 经过分析发现: r 不良, 引伸计信号显示出一些正向应变, r 值降低,

值衰减幅度较大, 经过调查发现, 纵向引伸计的原始 Δ b 减 少 量 很 小, 对 r 值 影 响 不 大; 工 程 应 力 达 到

标距定位明显小于设定值。 158MPa时, 横向引伸计出现异常抖动造成宽度 Δb

异常偏高, 从而r 值异常高。

案例 2 中, 宽度引伸计异常抖动造成 Δb 异常

偏高, 从而导致r 值异常高。

案例 3 中, 横向引伸计阻碍了纵向引伸计的跟

踪变形, 纵向引伸计的测试滞后于宽度引伸计的, 使

Δ b 测试值偏大, r 值也偏大。

小于设

案例 4 中, 纵向引伸计的测试长度 L 0

定原始标距, 测试时试样的实际塑性伸长大于理论

值, 导致试样宽度 Δ b 增大, r 值异常偏高。

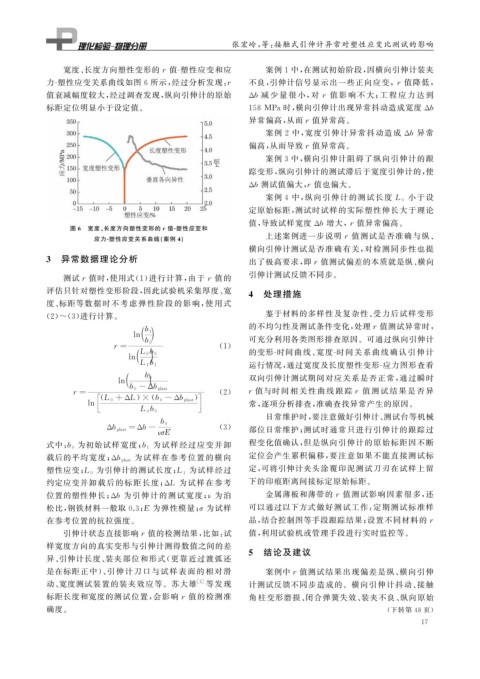

图 6 宽度、 长度方向塑性变形的r 值 - 塑性应变和

应力 - 塑性应变关系曲线( 案例 4 ) 上述案例进一步说明r 值测试是否准确与纵、

横向引伸计测试是否准确有关, 对检测同步性也提

3 异常数据理论分析 出了极高要求, 即r 值测试偏差的本质就是纵、 横向

测试r 值时, 使用式( 1 ) 进行计算, 由于r 值的 引伸计测试反馈不同步。

评估只针对塑性变形阶段, 因此试验机采集厚度、 宽 4 处理措施

度、 标距等数据时不考虑弹性阶段的影 响, 使用式

鉴于材料的多样性及复杂性、 受力后试样变形

( 2 ) ~ ( 3 ) 进行计算。

的不均匀性及测试条件变化, 处理r 值测试异常时,

可充分利用各类图形排查原因。可通过纵向引伸计

ln b 1

r= b 0 ( 1 ) 的变形 - 时间曲线、 宽度 - 时间关系曲线确认引伸计

ln L 0 b 0

L 1 b 1 运行情况, 通过宽度及长度塑性变形 - 应力图形查看

ln b 0 双向引伸计测试期间对应关系是否正常, 通过瞬时

b 0 -Δb p last

( 2 ) r 值与时 间 相 关 性 曲 线 跟 踪r 值 测 试 结 果 是 否 异

)

×

( L 0 +ΔL ) ( b 0 -Δb p last

ln 常, 逐项分析排查, 准确查找异常产生的原因。

r=

L 0 b 0

日常维护时, 要注意做好引伸计、 测试台等机械

b 0

Δb p last=Δb- ( 3 ) 部位日常维护; 测试时通常只进行引伸计的跟踪过

νσE

为试样经过应变并卸 程变化值确认, 但是纵向引伸计的原始标距因不断

式中: b 0 为初始试样宽度; b 1

为试样在参考位置的横向 定位会产生累积偏移, 要注意如果不能直接测试标

载后的平均宽度; Δ b p last

为试样经过 定, 可将引伸计夹头涂覆印泥测试刀刃在试样上留

塑性应变; L 0 为引伸计的测试长度; L 1

约定应变并卸载后的标距长度; ΔL 为试样在参考 下的印痕距离间接标定原始标距。

位置的塑性伸长; Δb 为引伸计的测试宽度; ν 为泊 金属薄板和薄带的r 值测试影响因素很多, 还

松比, 钢铁材料一般取 0.3 ; E 为弹性模量; σ 为试样 可以通过以下方式做好测试工作: 定期测试标准样

在参考位置的抗拉强度。 品, 结合控制图等手段跟踪结果; 设置不同材料的r

引伸计状态直接影响r 值的检测结果, 比如: 试 值, 利用试验机或管理手段进行实时监控等。

样宽度方向的真实变形与引伸计测得数值之间的差

5 结论及建议

异、 引伸计长度、 装夹部位和形式( 更靠近过渡弧还

是在标距正中)、 引伸计刀口与试样表面的 相对滑 案例中r 值测试结果出现偏差是纵、 横向引伸

动、 宽度测试装置的装夹效应等。苏大雄 [ 2 ] 等发现 计测试反馈不同步造成的。横向引伸计抖动、 接触

标距长度和宽度的测试位置, 会影响r 值的检测准 角 柱变形磨损、 闭合弹簧失效、 装夹不良、 纵向原始

确度。 ( 下转第 48 页)

1 7