Page 94 - 理化检验-物理分册2021年第十二期

P. 94

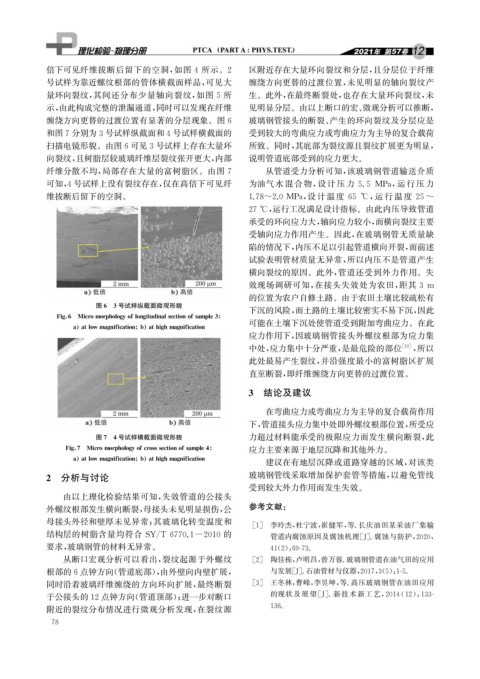

倍下可见纤维拔断后留下的空洞, 如图 4 所示。 2 区附近存在大量环向裂纹和分层, 且分层位于纤维

号试样为靠近螺纹根部的管体横截面样品, 可见大 缠绕方向更替的过渡位置, 未见明显的轴向裂纹产

量环向裂纹, 其间还分布少量轴向裂纹, 如图 5 所 生。此外, 在最终断裂处, 也存在大量环向裂纹, 未

示, 由此构成完整的泄漏通道, 同时可以发现在纤维 见明显分层。由以上断口的宏、 微观分析可以推断,

缠绕方向更替的过渡位置有显著的分层现象。图6 玻璃钢管接头的断裂、 产生的环向裂纹及分层应是

和图7分别为3号试样纵截面和4号试样横截面的 受到较大的弯曲应力或弯曲应力为主导的复合载荷

扫描电镜形貌。由图6可见3号试样上存在大量环 所致。同时, 其底部为裂纹源且裂纹扩展更为明显,

向裂纹, 且树脂层较玻璃纤维层裂纹张开更大, 内部 说明管道底部受到的应力更大。

纤维分散不均, 局部存在大量的富树脂区。由图 7 从管道受力分析可知, 该玻璃钢管道输送介质

可知, 4号试样上没有裂纹存在, 仅在高倍下可见纤 为油气水混合物, 设计压 力 5.5 MPa , 运 行 压 力

维拔断后留下的空洞。 1.78~2.0MPa , 设 计 温 度 65 ℃ , 运 行 温 度 25~

27℃ , 运行工况满足设计指标。由此内压导致管道

承受的环向应力大, 轴向应力较小, 而横向裂纹主要

受轴向应力作用产生。因此, 在玻璃钢管无质量缺

陷的情况下, 内压不足以引起管道横向开裂, 而前述

试验表明管材质量无异常, 所以内压不是管道产生

横向裂纹的原因。此外, 管道还受到外力作用。失

效现场调研可知, 在接头失效处为农田, 距其 3m

的位置为农户自修土路。由于农田土壤比较疏松有

图6 3号试样纵截面微观形貌

下沉的风险, 而土路的土壤比较密实不易下沉, 因此

Fi g 6 Micromor p holo gy oflon g itudinalsectionofsam p le3

可能在土壤下沉处使管道受到附加弯曲应力。在此

a atlowma g nification b athi g hma g nification

应力作用下, 因玻璃钢管接头外螺纹根部为应力集

中处, 应力集中十分严重, 是最危险的部位 [ 10 ] , 所以

此处最易产生裂纹, 并沿强度最小的富树脂区扩展

直至断裂, 即纤维缠绕方向更替的过渡位置。

3 结论及建议

在弯曲应力或弯曲应力为主导的复合载荷作用

下, 管道接头应力集中处即外螺纹根部位置, 所受应

图7 4号试样横截面微观形貌 力超过材料能承受的极限应力而发生横向断裂, 此

Fi g 7 Micromor p holo gy ofcrosssectionofsam p le4 应力主要来源于地层沉降和其他外力。

a atlowma g nification b athi g hma g nification

建议在有地层沉降或道路穿越的区域, 对该类

2 分析与讨论 玻璃钢管线采取增加保护套管等措施, 以避免管线

受到较大外力作用而发生失效。

由以上理化检验结果可知, 失效管道的公接头

外螺纹根部发生横向断裂, 母接头未见明显损伤, 公 参考文献:

母接头外径和壁厚未见异常; 其玻璃化转变温度和 [ 1 ] 李玲杰, 杜宁波, 崔健军, 等. 长庆油田某采油厂集输

结构层的树脂含量均符合 SY / T6770.1-2010 的 管道内腐蚀原因及腐蚀机理[ J ] . 腐蚀与防护, 2020 ,

要求, 玻璃钢管的材料无异常。 41 ( 2 ): 69-73.

从断口宏观分析可以看出, 裂纹起源于外螺纹 [ 2 ] 陶佳栋, 卢明昌, 曾万蓉. 玻璃钢管道在油气田的应用

根部的6点钟方向( 管道底部), 由外壁向内壁扩展, 与发展[ J ] . 石油管材与仪器, 2017 , 3 ( 5 ): 1-5.

同时沿着玻璃纤维缠绕的方向环向扩展, 最终断裂 [ 3 ] 王冬林, 曹峰, 李昱坤, 等. 高压玻璃钢管在油田应用

于公接头的12点钟方向( 管道顶部); 进一步对断口 的现状及展望[ J ] . 新技术新工艺, 2014 ( 12 ): 133-

附近的裂纹分布情况进行微观分析发现, 在裂纹源 136.

7 8