Page 63 - 理化检验-物理分册2021年第十二期

P. 63

郭晓静, 等: 管线钢冲击断口的显微分析

状夹杂物更容易产生裂纹, 而球状夹杂物形成的缺 力。试样在冲击载荷作用下产生裂纹后, 不同的组织

陷较难扩展, 对冲击性能的危害较小。 形态对阻止裂纹扩展的能力不一样。将试样在4% ( 体

2.2.3 冲击过程中的组织变化及二次裂纹的扩展 积分数) 的硝酸酒精溶液中浸蚀后, 采用光学显微镜对

冲击试验中, 微观组织表现出阻止裂纹扩展的能 试样冲击断口处的组织形貌进行观察, 如图5所示。

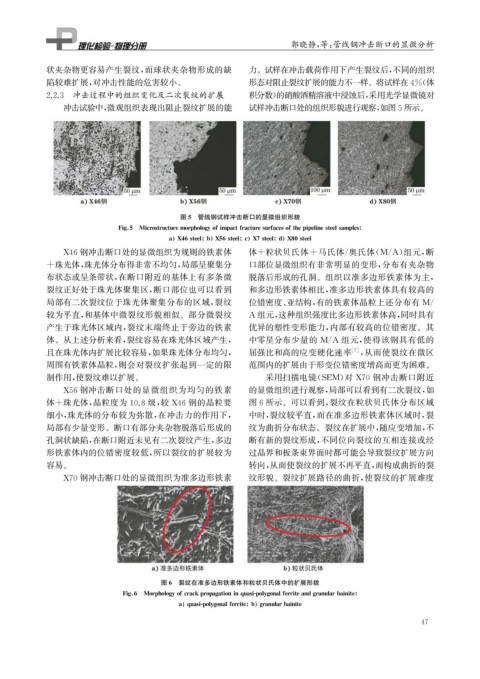

图5 管线钢试样冲击断口的显微组织形貌

Fi g 5 Microstructuremor p holo gy ofim p actfracturesurfacesofthe p i p elinesteelsam p les

a X46steel b X56steel c X7steel d X80steel

X46钢冲击断口处的显微组织为规则的铁素体 体+粒状贝氏体 + 马氏体 / 奥氏体( M / A ) 组元, 断

+珠光体, 珠光体分布得非常不均匀, 局部呈聚集分 口部位显微组织有非常明显的变形, 分布有夹杂物

布状态或呈条带状, 在断口附近的基体上有多条微 脱落后形成的孔洞。组织以准多边形铁素体为主,

裂纹正好处于珠光体聚集区, 断口部位也可以看到 和多边形铁素体相比, 准多边形铁素体具有较高的

局部有二次裂纹位于珠光体聚集分布的区域, 裂纹 位错密度、 亚结构, 有的铁素体晶粒上还分布有 M /

较为平直, 和基体中微裂纹形貌相似。部分微裂纹 A 组元, 这种组织强度比多边形铁素体高, 同时具有

产生于珠光体区域内, 裂纹末端终止于旁边的铁素 优异的塑性变形能力, 内部有较高的位错密度。其

体。从上述分析来看, 裂纹容易在珠光体区域产生, 中零星分布少量的 M / A 组元, 使得该钢具有低的

且在珠光体内扩展比较容易, 如果珠光体分布均匀, 屈强比和高的应变硬化速率 [ 7 ] , 从而使裂纹在微区

周围有铁素体晶粒, 则会对裂纹扩张起到一定的限 范围内的扩展由于形变位错密度增高而更为困难。

制作用, 使裂纹难以扩展。 采用扫描电镜( SEM ) 对 X70 钢冲击断口附近

X56钢冲击断口处的显微组织为均匀的铁素 的显微组织进行观察, 局部可以看到有二次裂纹, 如

体+珠光体, 晶粒度为10.8级, 较 X46钢的晶粒要 图6所示。可以看到, 裂纹在粒状贝氏体分布区域

细小, 珠光体的分布较为弥散, 在冲击力的作用下, 中时, 裂纹较平直, 而在准多边形铁素体区域时, 裂

局部有少量变形。断口有部分夹杂物脱落后形成的 纹为曲折分布状态。裂纹在扩展中, 随应变增加, 不

孔洞状缺陷, 在断口附近未见有二次裂纹产生, 多边 断有新的裂纹形成, 不同位向裂纹的互相连接或经

形铁素体内的位错密度较低, 所以裂纹的扩展较为 过晶界和板条束界面时都可能会导致裂纹扩展方向

容易。 转向, 从而使裂纹的扩展不再平直, 而构成曲折的裂

X70钢冲击断口处的显微组织为准多边形铁素 纹形貌。裂纹扩展路径的曲折, 使裂纹的扩展难度

图6 裂纹在准多边形铁素体和粒状贝氏体中的扩展形貌

Fi g 6 Mor p holo gy ofcrack p ro p a g ationin q uasi- p ol yg onalferriteand g ranularbainite

a q uasi- p ol yg onalferrite b g ranularbainite

4 7